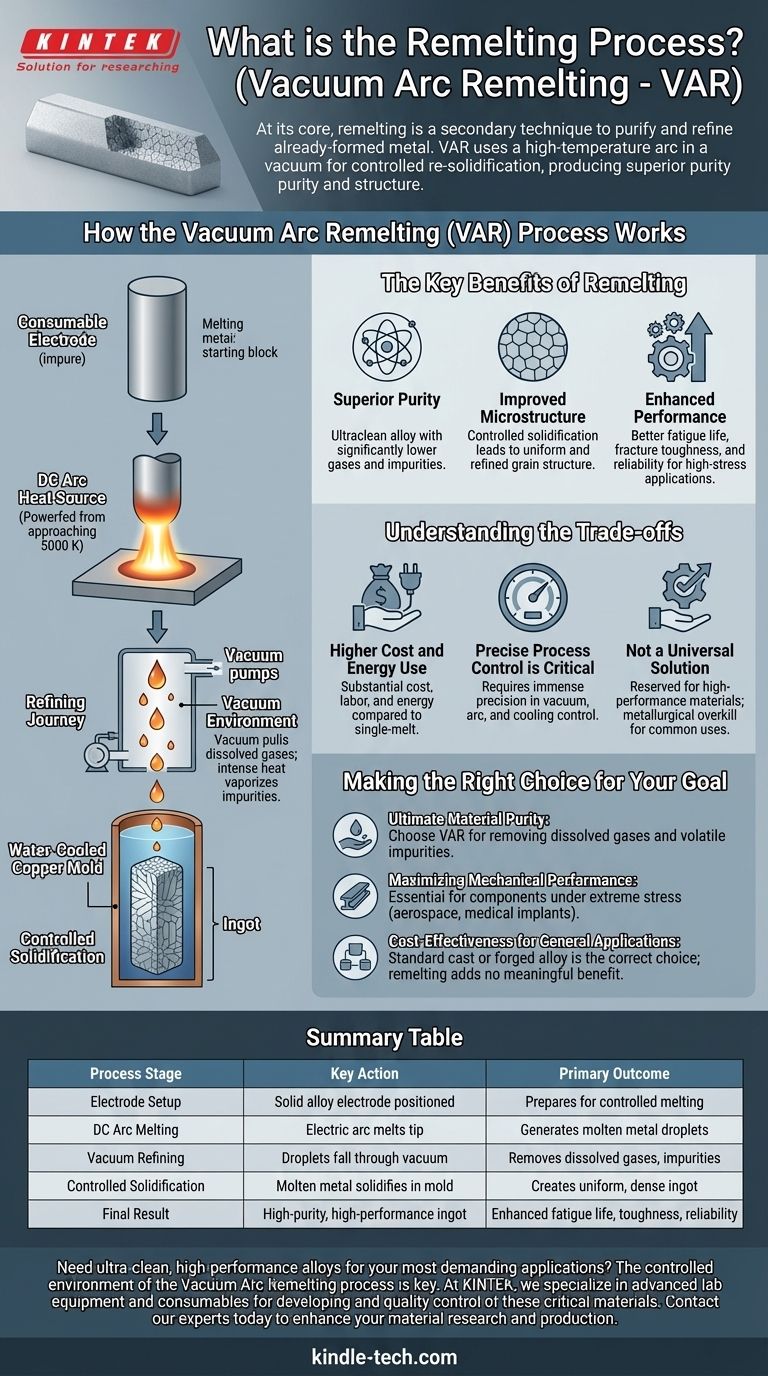

En esencia, el proceso de refusión es una técnica de fusión secundaria diseñada para purificar y refinar un metal o aleación ya formado. En el método más común, la refusión por arco al vacío (VAR), una barra de metal sólido llamada electrodo se vuelve a fundir utilizando un arco eléctrico de alta temperatura dentro de un vacío, lo que permite que el metal fundido se solidifique de manera controlada para producir un producto final con pureza y estructura superiores.

El propósito fundamental de la refusión no es simplemente volver a fundir metal, sino aprovechar un entorno altamente controlado —específicamente un vacío y una fuente de calor concentrada— para eliminar impurezas y dictar la estructura cristalina de una manera que la fusión primaria no puede lograr.

Cómo funciona el proceso de refusión por arco al vacío (VAR)

El proceso VAR es un método sistemático para tomar una buena aleación y hacerla excepcional. Consta de algunas etapas clave que trabajan juntas para purificar el material.

El electrodo consumible

El proceso comienza con el material a refinar, que se funde en una barra cilíndrica sólida conocida como electrodo consumible. Este es esencialmente el bloque de partida "impuro".

La fuente de calor de arco de CC

Este electrodo se coloca dentro de una cámara de vacío y se establece un potente arco eléctrico de CC entre la punta inferior del electrodo y una placa base. Este arco genera un calor inmenso y altamente concentrado (aproximadamente 5000 K), lo que hace que la punta del electrodo se funda rápidamente.

El viaje de refinamiento

A medida que el electrodo se funde, forma pequeñas gotas de metal líquido. Estas gotas se desprenden y caen a través del ambiente de vacío. Esta etapa es donde ocurre la purificación primaria.

El vacío extrae los gases disueltos (como hidrógeno y nitrógeno) de las gotas fundidas, mientras que el calor intenso puede vaporizar otras impurezas de bajo punto de ebullición, limpiando eficazmente el metal en tránsito.

Solidificación controlada

Las gotas purificadas se recogen en un molde de cobre refrigerado por agua en la base de la cámara. Debido a que el molde se enfría activamente, el metal fundido se solidifica de manera altamente controlada y direccional. Este proceso crea una estructura cristalina interna densa y uniforme, conocida como lingote.

Los beneficios clave de la refusión

Este complejo proceso se lleva a cabo por razones muy específicas y críticas, principalmente centradas en lograr la máxima calidad posible del material.

Pureza superior

La combinación de alto calor y vacío es excepcionalmente efectiva para eliminar elementos no deseados. El resultado es una aleación ultralimpia con niveles significativamente más bajos de gases disueltos e impurezas de elementos traza.

Microestructura mejorada

Los procesos de enfriamiento estándar pueden introducir defectos e inconsistencias en la estructura cristalina de un metal. La solidificación controlada y direccional en el proceso VAR minimiza estos problemas, lo que lleva a una estructura granular más uniforme y refinada.

Rendimiento mejorado

El resultado directo de la alta pureza y una microestructura superior es un rendimiento mejorado del material. Las aleaciones refundidas exhiben una vida a la fatiga, tenacidad a la fractura y fiabilidad general significativamente mejores, lo que las hace esenciales para aplicaciones de alta tensión.

Comprender las compensaciones

Si bien los beneficios son significativos, el proceso VAR es una herramienta especializada con compensaciones inherentes que limitan su uso a aplicaciones específicas.

Mayor costo y uso de energía

La refusión es un proceso secundario realizado en una aleación ya hecha. Este paso de fabricación adicional añade un costo sustancial, mano de obra y consumo de energía en comparación con un material de una sola fusión.

El control preciso del proceso es crítico

Aunque los principios son sencillos, la ejecución requiere una inmensa precisión. Mantener el nivel de vacío correcto, controlar la estabilidad del arco y gestionar la velocidad de enfriamiento son todos críticos. Cualquier desviación puede comprometer la calidad de todo el lingote.

No es una solución universal

Debido al gasto y la complejidad, la refusión se reserva para materiales de alto rendimiento. Es un exceso metalúrgico para aceros estructurales comunes o aleaciones de aluminio estándar donde el costo adicional no proporciona ningún beneficio práctico.

Tomar la decisión correcta para su objetivo

Decidir si especificar un material refundido depende completamente de los requisitos no negociables de su aplicación.

- Si su enfoque principal es la máxima pureza y limpieza del material: VAR es la elección definitiva para eliminar gases disueltos e impurezas volátiles que son imposibles de eliminar en un proceso de fusión al aire estándar.

- Si su enfoque principal es maximizar el rendimiento mecánico y la fiabilidad: La estructura granular refinada y uniforme del proceso VAR es esencial para componentes sometidos a estrés extremo o fatiga cíclica, como en la industria aeroespacial o implantes médicos.

- Si su enfoque principal es la rentabilidad para aplicaciones generales: Una aleación fundida o forjada estándar es casi siempre la elección correcta, ya que el costo adicional significativo de la refusión no ofrecerá un beneficio de rendimiento significativo.

En última instancia, especificar un material refundido es una decisión estratégica para invertir en la perfección metalúrgica para las aplicaciones más exigentes.

Tabla resumen:

| Etapa del proceso | Acción clave | Resultado principal |

|---|---|---|

| Configuración del electrodo | El electrodo de aleación sólida se posiciona en una cámara de vacío. | Prepara el material inicial para una fusión controlada. |

| Fusión por arco de CC | Un arco eléctrico funde la punta del electrodo. | Genera gotas de metal fundido para la purificación. |

| Refinación al vacío | Las gotas caen a través de un vacío. | Elimina gases disueltos e impurezas volátiles. |

| Solidificación controlada | El metal fundido se solidifica en un molde refrigerado por agua. | Crea un lingote uniforme y denso con una estructura granular refinada. |

| Resultado final | Se produce un lingote de alta pureza y alto rendimiento. | Ofrece una vida a la fatiga, tenacidad y fiabilidad mejoradas. |

¿Necesita aleaciones ultralimpias y de alto rendimiento para sus aplicaciones más exigentes? El entorno controlado del proceso de refusión por arco al vacío es clave para lograr la pureza del material y la integridad estructural requeridas para componentes aeroespaciales, médicos y energéticos. En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles que apoyan el desarrollo y el control de calidad de estos materiales críticos. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de investigación y producción de materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué significa VAR en el acero? Una guía sobre la refundición por arco al vacío para acero de alta pureza