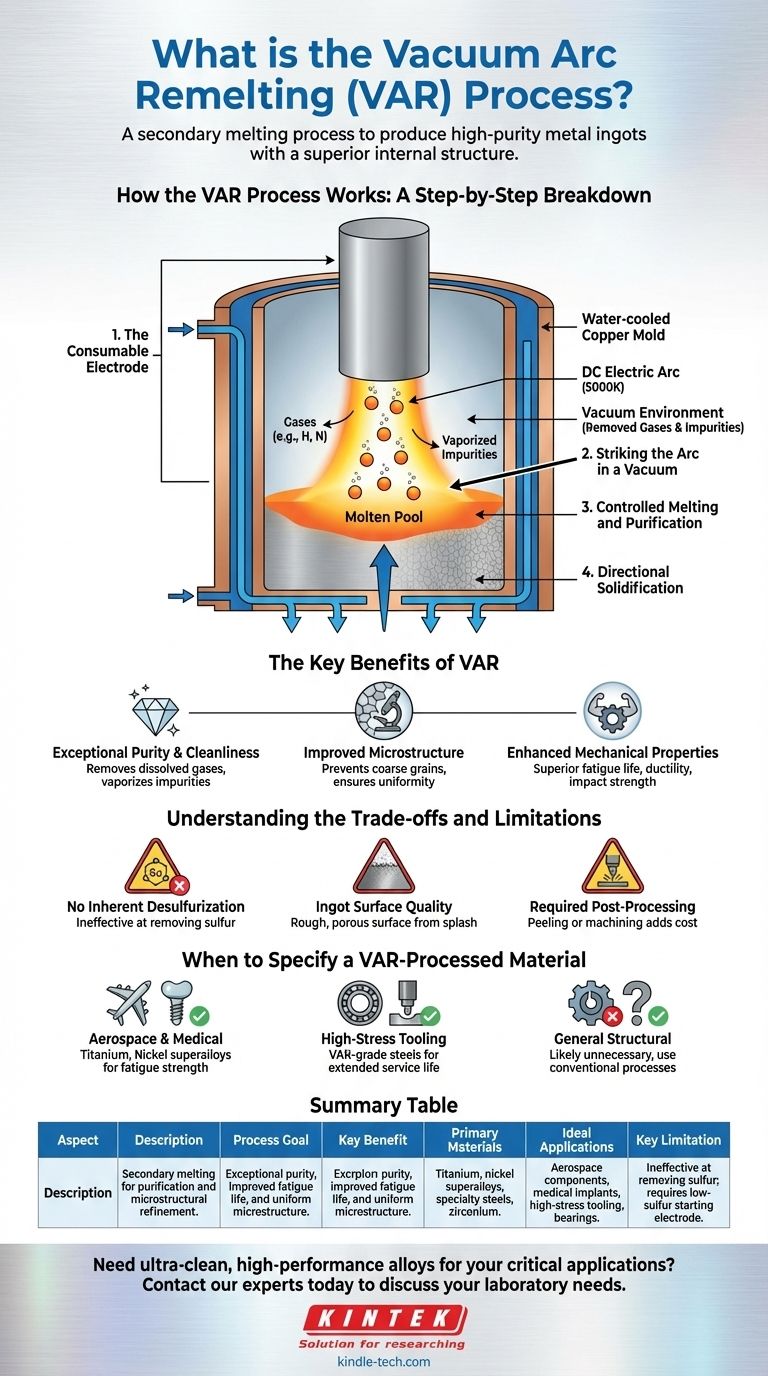

La Refundición por Arco al Vacío (VAR) es un proceso de fusión secundaria utilizado para producir lingotes de metal de alta pureza con una estructura interna superior y propiedades mecánicas mejoradas. Funciona fundiendo progresivamente un electrodo cilíndrico especialmente preparado utilizando un arco eléctrico de alta temperatura dentro de un vacío. Este metal fundido gotea y se resolidifica de manera controlada dentro de un molde de cobre refrigerado por agua, refinando el material a medida que se solidifica.

El propósito principal de VAR no es simplemente refundir un metal, sino purificarlo. Al forzar las gotas fundidas a pasar a través de un arco intenso dentro de un vacío, el proceso elimina sistemáticamente los gases disueltos y vaporiza las impurezas, lo que resulta en una aleación excepcionalmente limpia y uniforme requerida para las aplicaciones más exigentes.

Cómo funciona el proceso VAR: Un desglose paso a paso

El proceso VAR es una secuencia altamente controlada diseñada para maximizar la pureza y la calidad metalúrgica. Cada etapa juega un papel crítico en el refinamiento del lingote final.

El electrodo consumible

El proceso comienza con un cilindro sólido del metal a refinar, conocido como electrodo consumible. Este electrodo se forma típicamente a partir de un proceso de fusión primaria y sirve como materia prima para VAR.

Creación del arco en vacío

El electrodo se suspende dentro de un molde de cobre sellado y refrigerado por agua, y la cámara se evacua para crear un alto vacío. Luego se establece un potente arco eléctrico de CC entre la parte inferior del electrodo (el cátodo) y una pequeña cantidad de material de arranque en la base del molde (el ánodo).

Fusión y purificación controladas

El intenso calor del arco, que alcanza casi los 5000K, funde la punta del electrodo. A medida que el metal se licúa, forma gotas que se desprenden y caen hacia el molde de abajo.

Durante su caída a través del vacío y la zona de arco de alta temperatura, las gotas experimentan importantes reacciones físicas y químicas. Los gases disueltos como el hidrógeno y el nitrógeno son extraídos por el vacío, y las impurezas con bajos puntos de ebullición se vaporizan y eliminan.

Solidificación direccional

Las gotas purificadas se acumulan en un baño de metal fundido en el fondo del molde refrigerado por agua. Debido a que el molde se enfría activamente, el metal comienza a solidificarse progresivamente de abajo hacia arriba y de afuera hacia adentro. Esta solidificación controlada crea una estructura cristalina altamente uniforme y refinada, minimizando la segregación química y los defectos internos.

Los beneficios clave de la refundición por arco al vacío

Las industrias especifican materiales VAR cuando el rendimiento y la fiabilidad son primordiales. Los beneficios abordan directamente los puntos de falla típicos de los metales producidos convencionalmente.

Pureza y limpieza excepcionales

La principal ventaja de VAR es la producción de aleaciones ultra-limpias. El entorno de vacío elimina eficazmente los gases disueltos, mientras que la alta temperatura vaporiza muchas inclusiones no metálicas e impurezas de elementos traza.

Microestructura mejorada

El proceso de solidificación direccional controlada evita la formación de estructuras de grano gruesas e irregulares. Esto da como resultado una microestructura uniforme y de grano fino, que es crítica para un comportamiento predecible del material bajo tensión.

Propiedades mecánicas mejoradas

El efecto combinado de alta pureza y una microestructura refinada conduce a mejoras significativas en las propiedades mecánicas clave. Estas incluyen una vida a la fatiga, ductilidad, tenacidad a la fractura y resistencia al impacto superiores.

Comprendiendo las ventajas y limitaciones

Aunque VAR produce materiales superiores, no es una solución universal. Comprender sus limitaciones inherentes es crucial para una aplicación adecuada.

Sin desulfuración inherente

El proceso VAR es ineficaz para eliminar el azufre. Por lo tanto, el contenido de azufre del electrodo consumible inicial debe ser muy bajo, ya que persistirá en el producto final.

Calidad de la superficie del lingote

Las salpicaduras de metal fundido durante el proceso pueden provocar una superficie del lingote rugosa y porosa. Esta capa superficial a menudo tiene una mayor concentración de inclusiones y elementos volátiles que se han condensado en la pared más fría del molde.

Post-procesamiento requerido

Debido a la mala calidad de la superficie, el lingote VAR resultante debe someterse a una operación de pelado o mecanizado de la superficie antes de que pueda someterse a un procesamiento en caliente como la forja o el laminado. Esto añade un paso necesario y costoso al flujo de trabajo de fabricación.

Cuándo especificar un material procesado con VAR

La decisión de utilizar un material VAR es una elección de ingeniería impulsada por las demandas de la aplicación final. Se especifica para componentes donde el fallo no es una opción.

- Si su enfoque principal es la industria aeroespacial o los implantes médicos: Especifique VAR para materiales como titanio, circonio y superaleaciones a base de níquel para lograr la resistencia a la fatiga y la biocompatibilidad requeridas.

- Si su enfoque principal son las herramientas o cojinetes de alta tensión: Utilice aceros de grado VAR (a menudo designados con "HV") por su limpieza superior, lo que se traduce directamente en una vida útil prolongada bajo cargas extremas.

- Si su enfoque principal es la fabricación estructural o industrial general: Es probable que VAR sea un costo adicional innecesario, y los procesos de fusión convencionales más rentables son adecuados.

En última instancia, especificar un material VAR es una decisión estratégica para invertir en pureza metalúrgica para aplicaciones donde el rendimiento y la fiabilidad no son negociables.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Objetivo del proceso | Fusión secundaria para purificación y refinamiento microestructural. |

| Beneficio clave | Pureza excepcional, vida a la fatiga mejorada y microestructura uniforme. |

| Materiales principales | Titanio, superaleaciones de níquel, aceros especiales, circonio. |

| Aplicaciones ideales | Componentes aeroespaciales, implantes médicos, herramientas de alta tensión, cojinetes. |

| Limitación clave | Ineficaz para eliminar el azufre; requiere un electrodo de partida con bajo contenido de azufre. |

¿Necesita aleaciones ultra-limpias y de alto rendimiento para sus aplicaciones críticas?

El proceso de Refundición por Arco al Vacío (VAR) es esencial para componentes donde el fallo no es una opción. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para apoyar procesos metalúrgicos avanzados como VAR. Ya sea que se encuentre en la industria aeroespacial, la fabricación de implantes médicos o la producción de herramientas de alta tensión, nuestras soluciones ayudan a garantizar la integridad y el rendimiento del material.

Permítanos ayudarle a lograr las propiedades superiores del material que sus proyectos exigen. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Qué es VAR en metales? Una guía sobre la refundición por arco al vacío para aleaciones superiores