En resumen, la Refundición por Arco al Vacío (VAR) es un proceso de fusión secundaria diseñado para producir aleaciones metálicas ultralimpias y de alta pureza. Funciona utilizando un arco eléctrico de alta corriente dentro de un vacío para fundir un electrodo de aleación prefabricado, permitiendo que las impurezas escapen a medida que el metal fundido gotea en un molde de cobre refrigerado por agua. Esta resolidificación controlada da como resultado un lingote final con una limpieza superior, una estructura refinada y propiedades mecánicas mejoradas.

El propósito principal de VAR no es simplemente fundir metal, sino purificarlo. Al crear un entorno único de calor intenso y vacío, el proceso elimina sistemáticamente los gases disueltos y los elementos volátiles que de otro modo comprometerían la resistencia, durabilidad y fiabilidad del material.

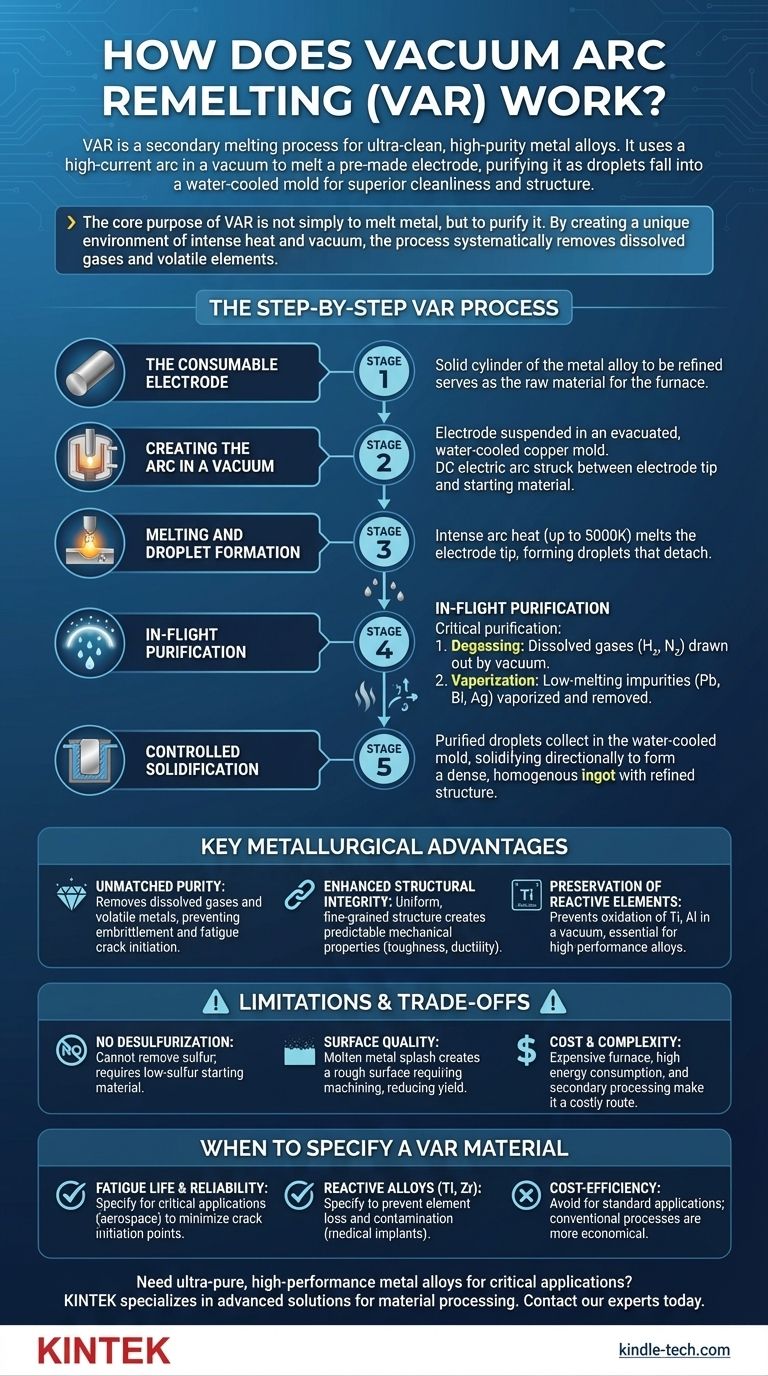

El Proceso VAR Paso a Paso

Para comprender por qué VAR es esencial para aplicaciones de alto rendimiento, es útil visualizar el proceso en etapas distintas. Cada paso está diseñado para contribuir a la pureza y la integridad estructural del lingote final.

Etapa 1: El Electrodo Consumible

El proceso comienza con un cilindro sólido de la aleación metálica que necesita ser refinada. Esto se llama el electrodo consumible, y sirve como materia prima para el horno.

Etapa 2: Creación del Arco en Vacío

El electrodo se suspende verticalmente dentro de un molde de cobre sellado y refrigerado por agua. Toda la cámara se evacua para crear un alto vacío. Luego se establece un arco eléctrico de CC entre la punta inferior del electrodo y una pequeña cantidad de material de partida en la base del molde.

Etapa 3: Fusión y Formación de Gotas

El calor intenso del arco, que puede acercarse a los 5000K, funde la punta del electrodo consumible. Este metal fundido forma gotas que se desprenden y caen del electrodo.

Etapa 4: Purificación en Vuelo

Esta es la etapa más crítica para la purificación. A medida que las gotas caen a través del vacío y pasan por la zona de arco de alta temperatura, suceden dos cosas:

- Desgasificación: Los gases disueltos como el hidrógeno y el nitrógeno son extraídos por el vacío.

- Vaporización: Las impurezas metálicas de bajo punto de fusión, como el plomo, el bismuto y la plata, se vaporizan y se eliminan del metal fundido.

Etapa 5: Solidificación Controlada

Las gotas purificadas se recogen en el molde refrigerado por agua que se encuentra debajo, formando un baño de fusión. Debido a que el molde se enfría activamente, el metal se solidifica direccionalmente, de afuera hacia adentro y de abajo hacia arriba. Este enfriamiento controlado minimiza la segregación química y produce un lingote denso y homogéneo con una estructura cristalina refinada.

Ventajas Metalúrgicas Clave

La complejidad del proceso VAR se justifica por las mejoras significativas que imparte al material final.

Pureza Inigualable

El beneficio principal es la reducción drástica de elementos no deseados. La eliminación de gases disueltos, particularmente el hidrógeno, es fundamental para prevenir la fragilización. La eliminación de microinclusiones y metales volátiles produce un material más limpio que es mucho menos propenso a iniciar grietas por fatiga.

Integridad Estructural Mejorada

La solidificación controlada y direccional crea una estructura de lingote uniforme y de grano fino. Esto minimiza las inconsistencias dentro del metal, lo que lleva a propiedades mecánicas más predecibles y confiables, como la tenacidad y la ductilidad.

Preservación de Elementos Reactivos

Para aleaciones que contienen elementos altamente reactivos como el titanio y el aluminio, el ambiente de vacío es esencial. Evita que estos elementos se oxiden, asegurando que permanezcan en la aleación para cumplir su función prevista. Esto hace que VAR sea adecuado para producir titanio, circonio y sus aleaciones avanzadas.

Comprensión de las Ventajas y Limitaciones

Ningún proceso es perfecto, y ser un asesor de confianza significa reconocer los inconvenientes. La decisión de usar VAR debe tener en cuenta sus limitaciones específicas.

Sin Capacidad de Desulfuración

Esta es la limitación metalúrgica más significativa. El proceso VAR no puede eliminar el azufre. Por lo tanto, el electrodo consumible inicial ya debe tener un contenido de azufre muy bajo, lo que a menudo requiere pasos de procesamiento adicionales antes de que el material ingrese al horno VAR.

Calidad de la Superficie y Rendimiento

Durante la refundición, el metal fundido puede salpicar contra la pared fría del molde, creando una superficie de lingote áspera y porosa. Esta capa superficial a menudo tiene una mayor concentración de impurezas y debe mecanizarse o "pelarse" antes de un procesamiento posterior, lo que reduce el rendimiento final del material.

Costo y Complejidad

Los hornos VAR son sofisticados y costosos de operar. La combinación de sistemas de alto vacío, alto consumo de energía y la necesidad de un procesamiento de superficie secundario hace que VAR sea una ruta de fabricación costosa reservada para aplicaciones donde el rendimiento justifica el gasto.

Cuándo Especificar un Material VAR

Elegir un material procesado por VAR es una decisión de ingeniería deliberada basada en las demandas de la aplicación final. La designación "VAR" en una hoja de especificaciones de material es una marca de alta pureza.

- Si su enfoque principal es la vida útil a la fatiga y la fiabilidad estructural: Especifique VAR para minimizar las microinclusiones internas que actúan como puntos de inicio de grietas, lo cual es crítico en componentes aeroespaciales como el tren de aterrizaje y los discos de motor.

- Si su enfoque principal es trabajar con aleaciones reactivas (por ejemplo, titanio, circonio): Especifique VAR para evitar la pérdida de elementos de aleación costosos y la contaminación por oxígeno y nitrógeno atmosféricos, lo cual es esencial para implantes médicos y equipos de procesamiento químico.

- Si su enfoque principal es la rentabilidad para una aplicación estándar: Un material VAR probablemente sea excesivo, y los procesos de fusión más convencionales serán suficientes y mucho más económicos.

En última instancia, especificar un material VAR es un compromiso para lograr los más altos niveles de pureza y rendimiento cuando el fallo no es una opción.

Tabla Resumen:

| Aspecto Clave | Detalle del Proceso VAR |

|---|---|

| Objetivo Principal | Purificar y refinar aleaciones metálicas para un rendimiento superior |

| Pasos Clave | 1. Creación de vacío 2. Fusión por arco de CC del electrodo 3. Desgasificación y vaporización en vuelo 4. Solidificación controlada en molde refrigerado por agua |

| Ventajas Principales | Pureza inigualable, eliminación de gases disueltos, integridad estructural mejorada, preservación de elementos reactivos |

| Limitaciones | No puede eliminar el azufre, alto costo, requiere acabado superficial |

| Ideal Para | Componentes aeroespaciales, implantes médicos, aleaciones reactivas (titanio, circonio) |

¿Necesita aleaciones metálicas ultrapuras y de alto rendimiento para sus aplicaciones críticas? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, incluyendo soluciones para el procesamiento de materiales de alta pureza. Ya sea que esté desarrollando componentes aeroespaciales, implantes médicos o aleaciones especializadas, nuestra experiencia puede ayudarlo a lograr la integridad y confiabilidad del material que sus proyectos exigen. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades más desafiantes de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo contribuye un horno de alta temperatura a la preparación de nanopartículas de BiVO4 en fase monoclínica? Calentamiento de Precisión

- ¿Cómo contribuye un horno de calcinación a alta temperatura a la formación de catalizadores de Si-RuO2? Optimice su síntesis

- ¿Qué tipo de horno se utiliza para la fundición de metales? Elija el horno adecuado para su proceso

- ¿Cuál es la aplicación de los hornos de lotes? Calentamiento de precisión para metales, cerámicas y más

- ¿Para qué se utiliza el tratamiento térmico en la fundición? Mejorar la resistencia, la durabilidad y el rendimiento

- ¿Cuál es un ejemplo de un proceso de revenido?

- ¿Cómo funciona un horno de arco de plasma? Aprovechar un chorro de plasma sobrecalentado para una fusión intensa

- ¿Qué es el estudio de la pirólisis de biomasa? Transformando Residuos en Biocarbón, Biopetróleo y Syngas Valiosos