En metalurgia, VAR son las siglas de Refusionado por Arco de Vacío (Vacuum Arc Remelting), un proceso de fusión secundaria utilizado para producir metales y aleaciones excepcionalmente limpios y de alto rendimiento. No es un método primario para crear metal a partir de mineral, sino más bien un paso de refinación para materiales especiales que ya se han fundido una vez. El objetivo de VAR es eliminar las impurezas y crear una estructura interna altamente uniforme, algo imposible de lograr con las técnicas de fusión estándar.

El propósito esencial de VAR no es solo refundir el metal, sino perfeccionarlo. Al utilizar un arco eléctrico bajo un vacío fuerte, el proceso purifica el material y controla su solidificación, dando como resultado una aleación con resistencia, pureza y fiabilidad superiores para las aplicaciones más exigentes.

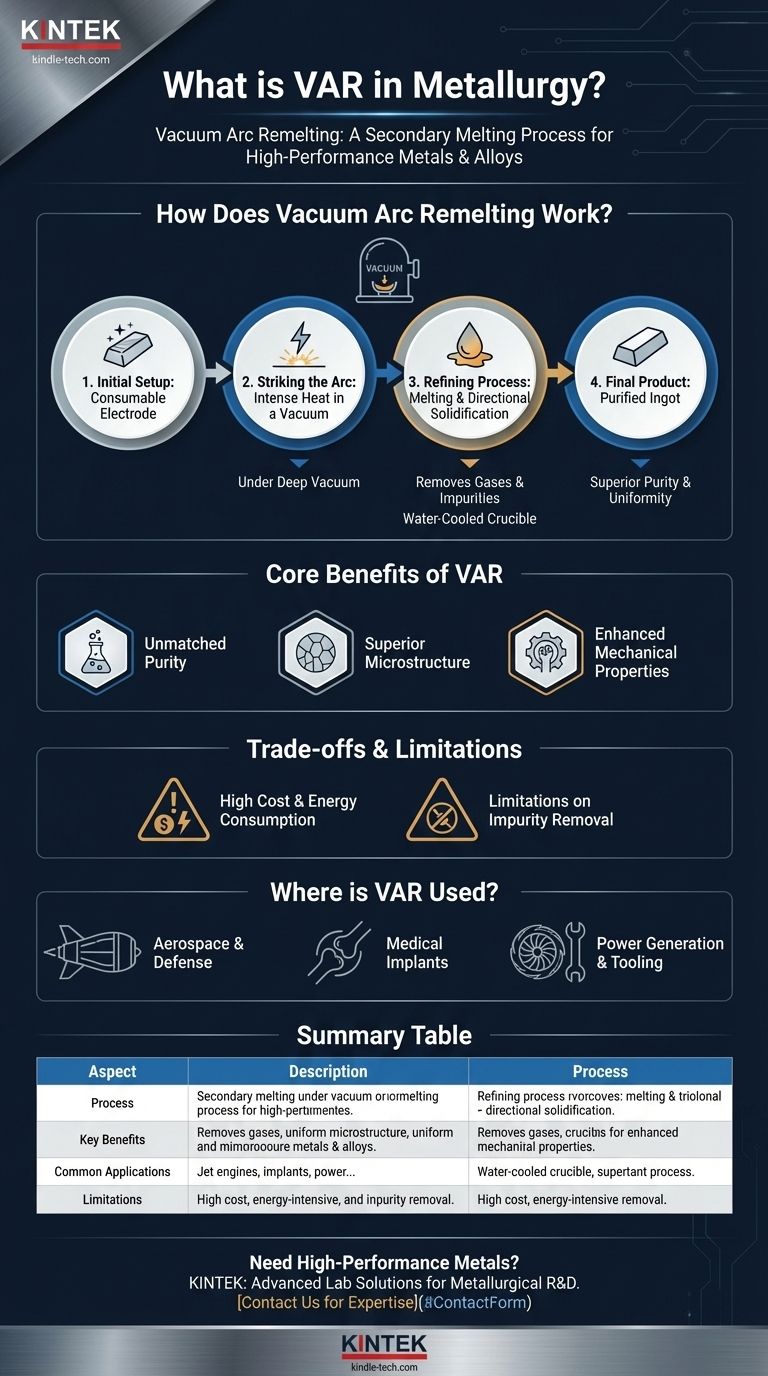

¿Cómo funciona el Refusionado por Arco de Vacío?

El proceso VAR es una operación por lotes altamente controlada que transforma un lingote de metal sólido en uno nuevo y significativamente mejorado. Sigue una secuencia precisa para lograr sus efectos de refinación.

La Configuración Inicial: El Electrodo Consumible

Primero, se funde un lingote de la aleación a refinar mediante un método primario, a menudo la Fusión por Inducción al Vacío (VIM). Este lingote inicial, conocido como electrodo consumible, se coloca dentro de un crisol de cobre sellado y refrigerado por agua.

Inicio del Arco: Calor Intenso en el Vacío

Toda la cámara se somete a un vacío profundo. Se inicia un arco eléctrico, similar a un rayo, entre la parte inferior del electrodo y una pequeña cantidad de material de arranque en el crisol. Este arco genera un calor intenso y localizado, haciendo que la punta del electrodo se derrita.

El Proceso de Refinación: Fusión y Solidificación

A medida que las gotas de metal fundido caen del electrodo al crisol, el entorno de vacío proporciona dos beneficios clave. Primero, extrae los gases disueltos como el hidrógeno y el nitrógeno. Segundo, hace que las impurezas de bajo punto de ebullición se vaporicen y sean succionadas.

Simultáneamente, el metal fundido se acumula en el crisol refrigerado por agua y comienza a solidificarse direccionalmente, de abajo hacia arriba y de afuera hacia adentro. Este enfriamiento controlado evita la segregación química y la porosidad que se encuentran en las fundiciones convencionales.

El Producto Final: Un Lingote Purificado

El resultado es un lingote nuevo y solidificado con una pureza significativamente mayor, menos defectos y una estructura de grano densa y uniforme. Este lingote está ahora listo para ser forjado o mecanizado en un componente final.

Los Beneficios Fundamentales del Proceso VAR

Los ingenieros especifican VAR no porque sea fácil o barato, sino porque ofrece ventajas específicas y críticas para materiales de alto rendimiento como las superaleaciones, las aleaciones de titanio y los aceros especiales.

Pureza y Limpieza Inigualables

El entorno de vacío es extremadamente eficaz para eliminar los gases disueltos y las impurezas metálicas volátiles. Este proceso también descompone y reduce el tamaño y el número de inclusiones no metálicas (óxidos, nitruros), que son puntos comunes de fallo en los metales.

Microestructura y Homogeneidad Superiores

La solidificación lenta y direccional produce un lingote con una composición química y una estructura de grano altamente uniformes. Elimina los vacíos internos (porosidad) y la segregación que pueden debilitar una pieza fundida convencionalmente.

Propiedades Mecánicas Mejoradas

La combinación de alta pureza y microestructura homogénea se traduce directamente en un rendimiento mecánico superior. Los materiales procesados con VAR exhiben una vida útil a la fatiga, ductilidad y tenacidad a la fractura significativamente mejoradas, haciéndolos más resistentes a las grietas y fallas bajo tensión.

Comprender las Compensaciones y Limitaciones

Aunque VAR es una herramienta poderosa, no es una solución universal. Su uso implica compensaciones significativas que lo limitan a aplicaciones específicas.

Alto Costo y Consumo de Energía

VAR es un proceso secundario y de alto consumo energético que añade un costo sustancial al material final. El equipo es complejo y los tiempos de ciclo son largos, lo que lo hace económicamente inviable para metales comunes.

Limitaciones en la Eliminación de Impurezas

El proceso se basa en el vacío y las altas temperaturas para vaporizar las impurezas. Es ineficaz para eliminar elementos que tienen una baja presión de vapor y no se convierten fácilmente en gas.

Comparación con el Refusionado por Electroslag (ESR)

VAR a menudo se compara con otro proceso de refinación llamado Refusionado por Electroslag (ESR). Mientras que VAR sobresale en la eliminación de gases y es esencial para metales reactivos como el titanio, ESR utiliza un baño de escoria fundida para disolver ciertas impurezas (como el azufre) de manera más efectiva. La elección entre ellos depende de la aleación específica y del tipo de impurezas que deben eliminarse.

¿Dónde se utiliza VAR?

Los beneficios únicos de VAR lo hacen esencial para industrias donde la falla del material podría tener consecuencias catastróficas.

Aeroespacial y Defensa

Este es el mayor usuario de materiales VAR. Los componentes rotatorios críticos en los motores a reacción, como los discos de turbina y los ejes del compresor, así como el tren de aterrizaje y las piezas estructurales del fuselaje, dependen de la resistencia a la fatiga de las aleaciones VAR.

Implantes Médicos

El cuerpo humano es un entorno agresivo. Las aleaciones de titanio y cromo-cobalto procesadas con VAR se utilizan para reemplazos articulares e implantes dentales debido a su biocompatibilidad, resistencia y excelente resistencia a la corrosión.

Generación de Energía y Herramientas

Los componentes en las turbinas de gas industriales y las centrales nucleares operan bajo estrés y temperatura extremos, lo que requiere la fiabilidad de las superaleaciones VAR. El proceso también se utiliza para aceros para herramientas de alto rendimiento donde la durabilidad es primordial.

Tomar la Decisión Correcta para su Material

Seleccionar un proceso de refinación es una decisión crítica impulsada enteramente por los requisitos de rendimiento del componente final.

- Si su enfoque principal es la máxima vida útil a la fatiga y la tenacidad a la fractura (por ejemplo, un disco de motor a reacción): VAR es a menudo el estándar innegociable debido a su capacidad para crear una microestructura excepcionalmente limpia y uniforme.

- Si su enfoque principal es eliminar inclusiones específicas a base de azufre en el acero: El Refusionado por Electroslag (ESR) podría ser una opción más efectiva o complementaria para lograr la limpieza deseada.

- Si su enfoque principal son los componentes estructurales de uso general: VAR es casi seguro que es excesivo; los métodos convencionales de fundición y forja son mucho más rentables para estas aplicaciones.

En última instancia, elegir VAR es una decisión estratégica para invertir en la perfección metalúrgica para aplicaciones donde el fallo no es una opción.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Fusión secundaria bajo vacío utilizando un arco eléctrico para refinar metales prefundidos. |

| Beneficios Clave | Elimina gases, reduce impurezas, crea microestructura uniforme, mejora la vida a la fatiga y la tenacidad. |

| Aplicaciones Comunes | Componentes de motores a reacción, implantes médicos, turbinas de generación de energía y herramientas de alto rendimiento. |

| Limitaciones | Alto costo, alto consumo de energía, no apto para todas las impurezas o metales de uso general. |

¿Necesita metales de alto rendimiento para aplicaciones exigentes?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para la investigación y el desarrollo metalúrgico. Ya sea que esté refinando superaleaciones para la industria aeroespacial o desarrollando materiales biocompatibles para implantes médicos, nuestra experiencia puede apoyar su búsqueda de un rendimiento de material superior.

Contáctenos hoy para analizar cómo KINTEK puede mejorar las capacidades de su laboratorio y ayudarle a lograr la perfección metalúrgica.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento