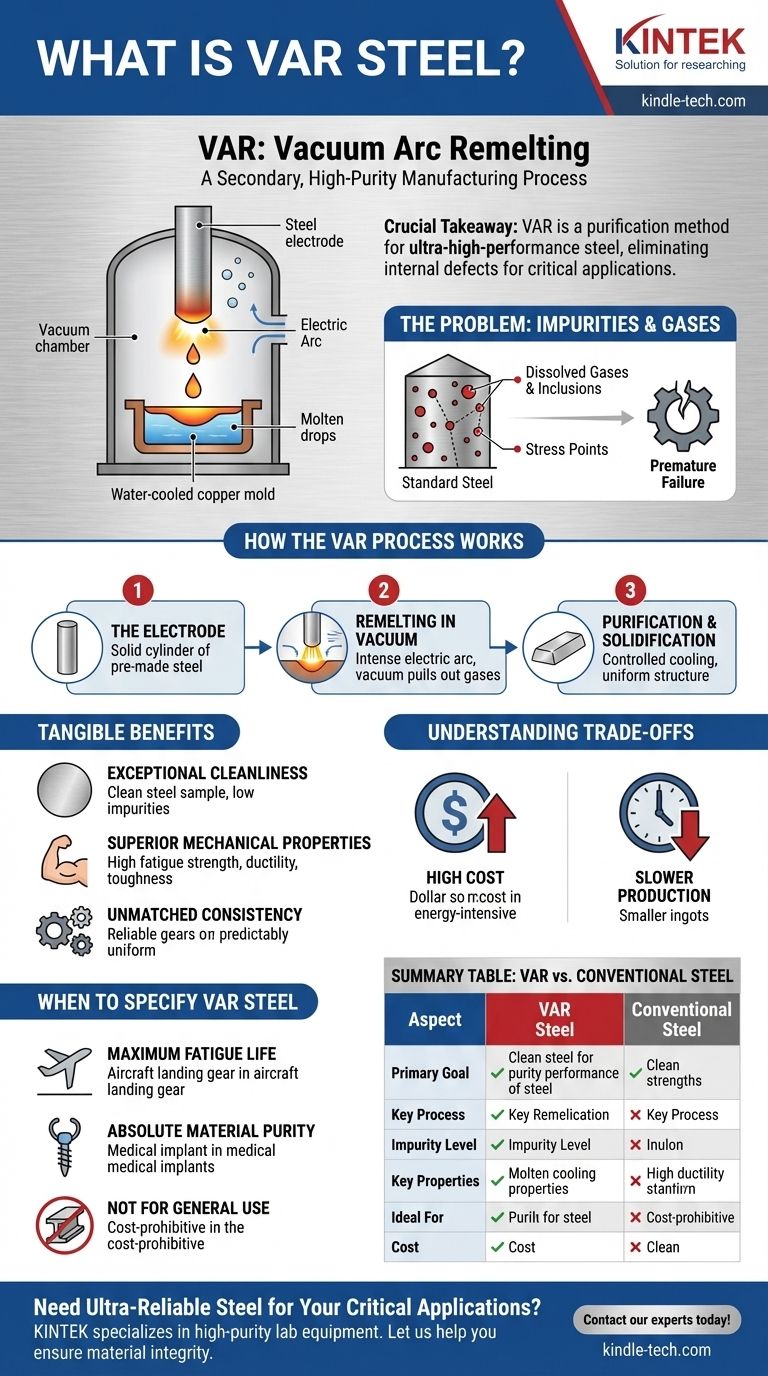

En resumen, VAR significa Refundición por Arco al Vacío (Vacuum Arc Remelting). No es un tipo de acero en sí mismo, sino un proceso de fabricación secundario de alta pureza. Este proceso toma una aleación de acero estándar, ya formada, y la vuelve a fundir en un vacío para eliminar gases disueltos e impurezas microscópicas, lo que da como resultado un producto final excepcionalmente limpio, fuerte y confiable.

La conclusión crucial es que VAR es un método de purificación utilizado para crear acero de ultra alto rendimiento para aplicaciones críticas. Su propósito es eliminar los defectos internos que causan la falla del material bajo estrés extremo, lo que lo hace esencial para industrias como la aeroespacial y la médica.

¿Qué problema resuelve VAR?

Para comprender el valor de VAR, primero debe comprender las limitaciones de la fabricación de acero convencional. El problema central es la presencia de elementos indeseables e inconsistencias estructurales.

El enemigo: impurezas y gases

Los procesos estándar de fabricación de acero, si bien son eficientes para grandes volúmenes, inevitablemente dejan impurezas. Estas incluyen gases disueltos como oxígeno y nitrógeno, así como "inclusiones" no metálicas como óxidos y sulfuros.

La consecuencia de los defectos

Incluso las impurezas microscópicas actúan como puntos de tensión dentro de la estructura cristalina del acero. Cuando el material se somete a ciclos de tensión repetidos (fatiga), estos puntos son donde se inician y crecen las grietas, lo que lleva a una falla prematura.

Cómo funciona el proceso VAR

El proceso VAR es una refundición metódica y controlada diseñada específicamente para eliminar los defectos inherentes a la producción primaria de acero. Es un proceso de refinamiento, no un proceso de creación.

Paso 1: El electrodo

El proceso comienza con un cilindro sólido de una aleación de acero prefabricada y de alta calidad, a la que se denomina electrodo. Este electrodo se coloca verticalmente dentro de una gran cámara de vacío sellada.

Paso 2: Refundición en un vacío

Se produce un intenso arco eléctrico entre la parte inferior del electrodo y un molde de cobre refrigerado por agua (o crisol) debajo de él. El calor del arco derrite progresivamente la punta del electrodo, haciendo que el metal fundido caiga gota a gota en el molde.

Paso 3: Purificación y solidificación

El ambiente de vacío es la clave de la purificación. A medida que el metal se derrite, el vacío extrae los gases disueltos como el hidrógeno, el oxígeno y el nitrógeno. A medida que caen las gotas fundidas, las inclusiones no metálicas más pesadas también se separan, lo que da como resultado un metal líquido mucho más limpio.

Este metal purificado se acumula y solidifica lenta y direccionalmente de abajo hacia arriba en el molde refrigerado por agua. Esta solidificación controlada crea un nuevo lingote con una estructura interna altamente uniforme, libre de los defectos del electrodo original.

Los beneficios tangibles del acero VAR

El resultado de este meticuloso proceso es un material con características demostrablemente superiores en comparación con sus contrapartes convencionales fundidas al aire.

Limpieza excepcional

El acero VAR tiene niveles significativamente más bajos de gases disueltos e inclusiones no metálicas. Esta "limpieza" del material es su atributo más definitorio e importante.

Propiedades mecánicas superiores

Debido a que carece de los puntos de tensión internos que se encuentran en el acero convencional, el material VAR exhibe mejoras dramáticas en la resistencia a la fatiga, la ductilidad y la tenacidad a la fractura. Esto significa que puede soportar más ciclos de tensión y absorber más energía antes de fracturarse.

Consistencia inigualable

El proceso VAR produce acero con propiedades altamente predecibles y repetibles de un lote a otro. Esta fiabilidad es innegociable para aplicaciones donde las tolerancias de rendimiento son extremadamente ajustadas.

Comprender las compensaciones

Si bien VAR produce un material superior, sus beneficios tienen un costo significativo, lo que limita su aplicación.

El alto costo

VAR es un paso de fabricación adicional y de alto consumo energético que se realiza en un lingote de acero ya producido. Este procesamiento secundario hace que el acero VAR sea sustancialmente más caro que las aleaciones estándar.

Producción y escala más lentas

El proceso es más lento y produce lingotes más pequeños en comparación con los métodos primarios de fabricación de acero. No es adecuado para la producción en masa de acero estructural, sino que se reserva para componentes más pequeños y de mayor valor.

Cuándo especificar acero VAR

La elección de usar acero VAR está impulsada completamente por la consecuencia de la falla para la aplicación prevista.

- Si su enfoque principal es la máxima vida útil a la fatiga y la fiabilidad: VAR es el estándar para componentes bajo cargas cíclicas extremas, como trenes de aterrizaje de aeronaves, ejes de motor y cojinetes críticos.

- Si su enfoque principal es la pureza absoluta del material: VAR es esencial para aplicaciones como implantes médicos, donde las imperfecciones internas son inaceptables tanto para el rendimiento como para la biocompatibilidad.

- Si su enfoque principal es el uso estructural o industrial general: VAR es innecesario y prohibitivamente costoso; las aleaciones convencionales de alta calidad son la opción más práctica y económica.

En última instancia, especificar acero VAR es una decisión de invertir en el más alto nivel de integridad del material para aplicaciones donde la falla simplemente no es una opción.

Tabla resumen:

| Aspecto | Acero VAR | Acero Convencional |

|---|---|---|

| Objetivo principal | Maximizar pureza y fiabilidad | Producción rentable |

| Proceso clave | Refundición secundaria en vacío | Fusión primaria al aire |

| Nivel de impurezas | Extremadamente bajo (gases e inclusiones eliminados) | Más alto (inherente al proceso) |

| Propiedades clave | Resistencia a la fatiga, ductilidad, tenacidad superiores | Buena resistencia general |

| Ideal para | Aeroespacial, implantes médicos, cojinetes críticos | Estructural general, piezas industriales |

| Costo | Alto | Más bajo |

¿Necesita acero ultra confiable para sus aplicaciones críticas?

Especificar el material correcto es crucial para la seguridad y el rendimiento de sus componentes más exigentes. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta pureza necesarios para desarrollar y probar materiales avanzados como el acero VAR.

Permítanos ayudarle a garantizar la integridad del material. Ya sea en la industria aeroespacial, la tecnología médica o la fabricación avanzada, nuestra experiencia respalda su búsqueda de fiabilidad.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden satisfacer las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la temperatura de un horno de fusión? Una guía sobre los rangos de calor específicos del material

- ¿Qué materiales se utilizan en los hornos de inducción? Una guía para una construcción duradera y eficiente

- ¿Cuáles son los tres componentes principales de un sistema de calentamiento por inducción? Fuente de alimentación, bobina y pieza de trabajo explicadas

- ¿Se puede calentar aluminio en un calentador de inducción? Sí, con sistemas industriales de alta frecuencia

- ¿Cómo optimiza un horno de fusión por inducción de alto vacío la FATT50? Mejora de la tenacidad y pureza del metal

- ¿Por qué y cuándo se necesita alta frecuencia en el horno de inducción? Consiga un calentamiento superficial preciso para sus materiales

- ¿Cuál es la función principal de un horno de fusión por inducción en la I+D de acero Cr-Ni? Lograr la homogeneización de la aleación

- ¿Qué es el método de calentamiento por inducción? Una guía para un calentamiento rápido, limpio y preciso