En esencia, el requisito para el tratamiento térmico surge cuando las propiedades naturales, o "tales cuales", de un material son insuficientes para su aplicación prevista. Es un proceso controlado de calentamiento y enfriamiento utilizado para alterar deliberadamente la estructura interna de un material, mejorando así características específicas como la resistencia, la dureza o la resistencia a la corrosión para cumplir con las especificaciones de ingeniería más exigentes.

La decisión de utilizar el tratamiento térmico no es un paso predeterminado, sino una elección de ingeniería calculada. Se requiere cuando se necesita desbloquear el potencial oculto de un material, adaptando con precisión sus propiedades para que sobreviva a las tensiones y al entorno de su función específica.

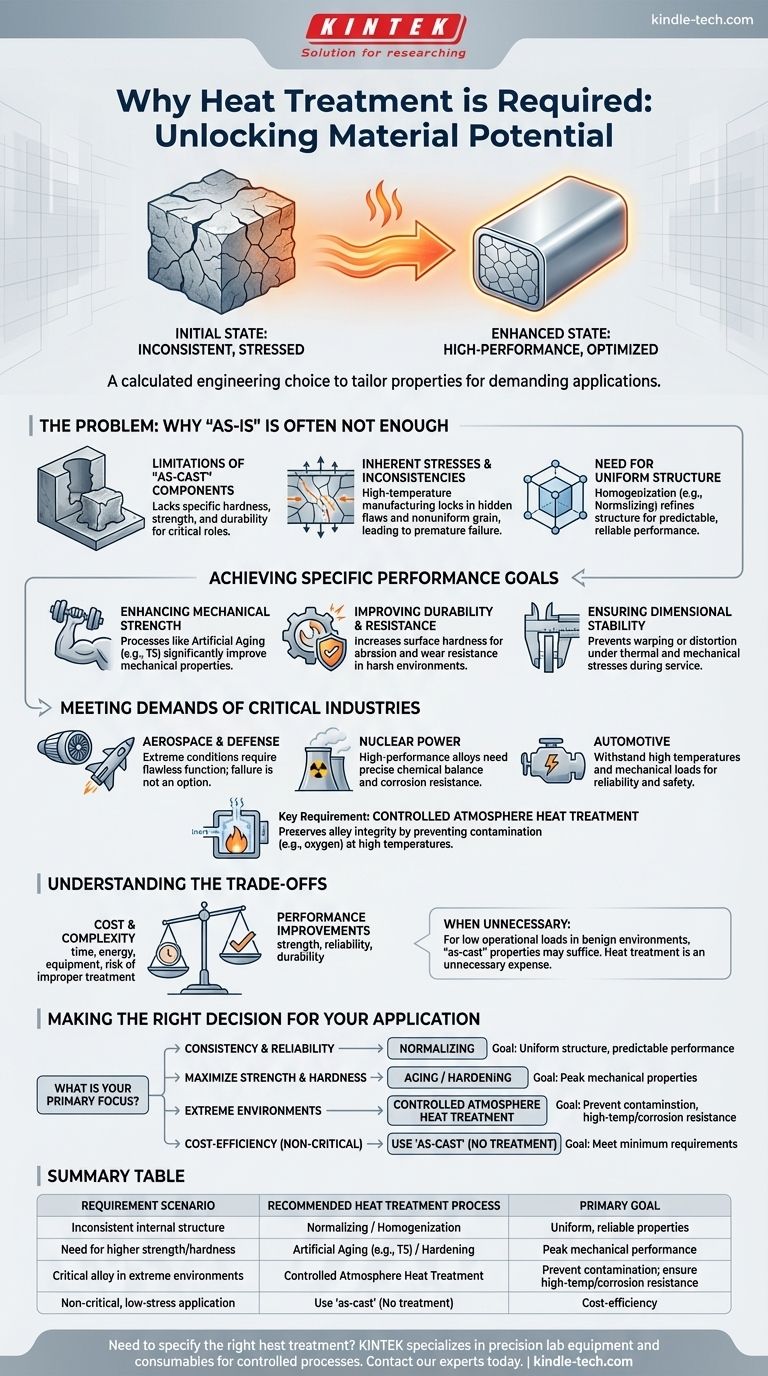

Por qué el estado inicial de un material a menudo no es suficiente

Muchos componentes, particularmente aquellos producidos mediante fundición o extrusión, no están listos para un uso de alto rendimiento inmediatamente después de ser formados. Su estructura interna puede ser inconsistente y contener tensiones que comprometen su integridad.

Las limitaciones de los componentes 'tal cual se funden'

Si bien algunas piezas se pueden usar "tal cual se funden" para funciones menos exigentes, este no suele ser el caso de los componentes críticos. Al material en bruto le puede faltar la dureza, resistencia o durabilidad específicas necesarias para su trabajo.

Tensiones inherentes e inconsistencias

Los procesos de fabricación que implican altas temperaturas y enfriamiento rápido, como la fundición, pueden crear una estructura de grano inconsistente y atrapar tensiones internas. Estos defectos ocultos pueden provocar fallos prematuros bajo carga.

La necesidad de una estructura uniforme

Para garantizar un rendimiento predecible y fiable, la estructura interna del material debe ser consistente en todo el componente. Este proceso, conocido como homogeneización, es una razón principal para el tratamiento térmico.

Uno de los métodos más comunes para lograr esto es la normalización, que refina la estructura del grano para garantizar propiedades mecánicas consistentes en toda la pieza.

Lograr objetivos de rendimiento específicos

El tratamiento térmico no es un proceso único, sino un conjunto de técnicas, cada una diseñada para producir un resultado específico. El requisito está dictado por la propiedad del estado final deseada.

Mejora de la resistencia mecánica

Se aplican procesos como el envejecimiento artificial (como se ve en la condición T5) después de que se fabrica un componente. Este tratamiento acelera el proceso de envejecimiento para mejorar significativamente las propiedades mecánicas y la resistencia.

Mejora de la durabilidad y resistencia

Si una aplicación exige una alta resistencia a la abrasión o al desgaste, se requiere un tratamiento térmico para aumentar la dureza superficial del material. Esto hace que el componente sea más duradero en su entorno de trabajo.

Garantizar la estabilidad dimensional

Más allá de simplemente añadir resistencia, algunos procesos de tratamiento térmico son necesarios para garantizar que el componente mantenga la estabilidad dimensional durante su vida útil. Esto evita deformaciones o distorsiones cuando se somete a ciclos térmicos o tensiones mecánicas.

Satisfacer las demandas de industrias críticas

Industrias como la aeroespacial, la automotriz y la de energía nuclear operan en condiciones extremas donde el fallo del componente no es una opción. Esto hace que el tratamiento térmico altamente controlado sea un requisito absoluto.

Preservación de la integridad de la aleación

Las aleaciones de alto rendimiento utilizadas en estos sectores derivan sus propiedades especiales de un equilibrio químico preciso. Se requiere un tratamiento térmico en atmósfera controlada para evitar la contaminación por oxígeno u otros elementos durante el proceso de calentamiento, lo que comprometería la integridad de la aleación.

Soportar entornos extremos

Los componentes en motores a reacción o reactores químicos deben funcionar sin fallos a temperaturas extremas y en entornos corrosivos. El tratamiento térmico es la única manera de impartir la necesaria resistencia a altas temperaturas y a la corrosión.

Comprender las compensaciones

El tratamiento térmico es una herramienta poderosa, pero su aplicación debe estar justificada. Es un paso adicional que añade coste y complejidad al proceso de fabricación.

Cuándo el tratamiento térmico no es necesario

Si las cargas operativas de un componente son bajas y su entorno es benigno, las propiedades del material "tal cual se funde" pueden ser perfectamente adecuadas. En estos casos, el tratamiento térmico es un gasto innecesario.

Coste frente a rendimiento

La compensación central es siempre el coste frente al rendimiento. La decisión de realizar un tratamiento térmico depende de si las mejoras de rendimiento requeridas justifican la inversión en tiempo, energía y equipo.

El riesgo de un tratamiento inadecuado

Un tratamiento térmico mal ejecutado puede hacer más daño que bien. Puede introducir nuevos problemas como grietas o deformaciones, convirtiendo un componente utilizable en chatarra. Esto hace que el control preciso del proceso sea esencial.

Tomar la decisión correcta para su aplicación

Elegir si especificar un tratamiento térmico depende totalmente de los requisitos funcionales del componente.

- Si su enfoque principal es la consistencia y la fiabilidad: A menudo se requiere la normalización para garantizar una estructura interna uniforme y un rendimiento predecible.

- Si su enfoque principal es maximizar la resistencia o la dureza: Es necesario un proceso de envejecimiento o endurecimiento para alcanzar las propiedades mecánicas máximas del material.

- Si su enfoque principal es la supervivencia en entornos extremos: El tratamiento térmico en atmósfera controlada es innegociable para las aleaciones críticas utilizadas en aplicaciones de alta tensión o alta temperatura.

- Si su enfoque principal es la rentabilidad para una pieza no crítica: Utilizar el componente "tal cual se funde" es la opción correcta, siempre que sus propiedades inherentes cumplan con los requisitos mínimos de diseño.

En última instancia, el tratamiento térmico es el puente esencial entre un material estándar y un componente diseñado de alto rendimiento.

Tabla de resumen:

| Escenario de requisito | Proceso de tratamiento térmico recomendado | Objetivo principal |

|---|---|---|

| Estructura interna inconsistente | Normalización / Homogeneización | Propiedades uniformes y fiables |

| Necesidad de mayor resistencia/dureza | Envejecimiento artificial (p. ej., T5) / Endurecimiento | Máximo rendimiento mecánico |

| Aleación crítica en entornos extremos | Tratamiento térmico en atmósfera controlada | Prevenir la contaminación; garantizar resistencia a altas temperaturas/corrosión |

| Aplicación no crítica y de baja tensión | Usar 'tal cual se funde' (Sin tratamiento) | Eficiencia de costes |

¿Necesita especificar el tratamiento térmico adecuado para sus componentes? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos de tratamiento térmico controlado. Ya sea que esté desarrollando materiales para aplicaciones aeroespaciales, automotrices o industriales, nuestras soluciones le ayudan a lograr resultados consistentes y de alto rendimiento. Contacte con nuestros expertos hoy mismo para discutir sus requisitos específicos y asegurar que sus materiales cumplan con las especificaciones más exigentes.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo