En la metalurgia de polvos, la sinterización es el paso crítico de tratamiento térmico que transforma un compacto de polvo frágil en un componente fuerte y funcional. Este proceso implica calentar el polvo metálico compactado en una atmósfera controlada a una temperatura justo por debajo de su punto de fusión. Este calor proporciona la energía para que las partículas individuales se fusionen, creando fuertes enlaces metalúrgicos y confiriendo a la pieza su resistencia, integridad y dureza finales.

La función principal de la sinterización no es fundir el metal, sino utilizar un proceso de difusión atómica en estado sólido para unir las partículas de polvo en sus puntos de contacto. Esta acción fundamental es lo que confiere a una pieza de metalurgia de polvos sus propiedades mecánicas e integridad estructural finales.

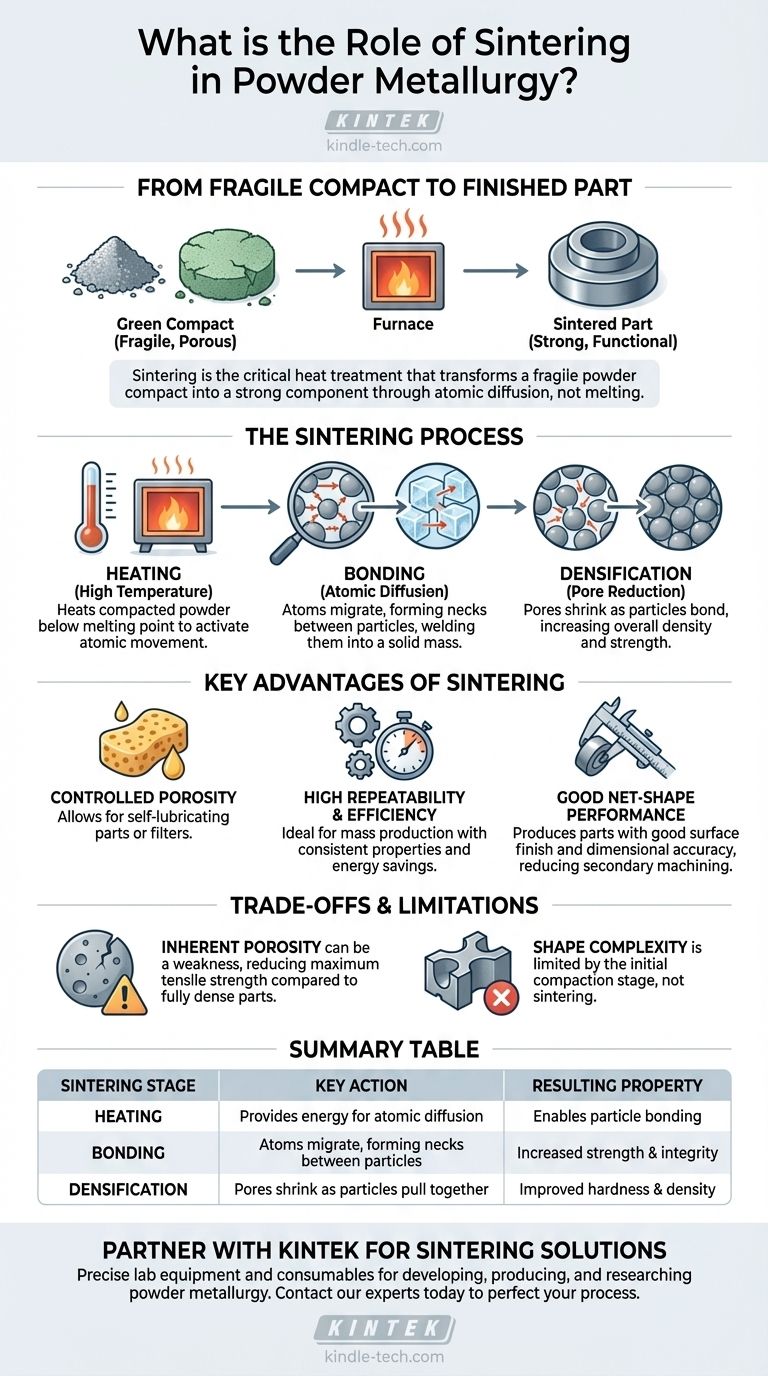

Del Compacto Frágil a la Pieza Terminada

Antes de la sinterización, un componente es simplemente un "compacto verde". Tiene la forma deseada, pero es extremadamente frágil, unido solo por el entrelazado mecánico de las partículas prensadas. La sinterización es el proceso transformador que convierte esta forma delicada en un producto duradero.

El Papel de la Alta Temperatura

El calor es el catalizador de la sinterización. Al elevar la temperatura justo por debajo del punto de fusión del material, los átomos dentro de las partículas metálicas obtienen suficiente energía para moverse.

Esta movilidad atómica es esencial para que se produzca el proceso de unión sin licuar todo el componente, lo que destruiría su forma precisa y compactada.

Difusión Atómica y Unión

Piense en cómo dos cubitos de hielo dejados en un vaso de agua se fusionarán en sus puntos de contacto. La sinterización funciona según un principio similar a nivel microscópico.

Los átomos migran, o difunden, a través de los límites de las partículas adyacentes. Este movimiento crea y fortalece los "cuellos" entre las partículas, soldándolas efectivamente en una masa sólida y cohesiva.

Densificación y Reducción de Poros

A medida que las partículas se unen y se acercan, los espacios vacíos, o poros, entre ellas se reducen. Este proceso aumenta la densidad general de la pieza.

El cierre de estos espacios porosos es una razón principal del aumento drástico de la resistencia y dureza observados en un componente después de haber sido sinterizado.

Las Ventajas Clave del Proceso de Sinterización

La sinterización no es solo un paso necesario; imparte varias características únicas y valiosas al producto final, haciendo de la metalurgia de polvos un método preferido para muchas aplicaciones.

Porosidad Controlada

A diferencia de la mayoría de los procesos de trabajo de metales, la porosidad puede ser una característica deseable. La sinterización permite un control preciso sobre la cantidad de porosidad residual en una pieza.

Esto se puede utilizar para crear componentes autolubricantes impregnando los poros con aceite o para producir filtros. La estructura porosa también es excelente para la amortiguación de vibraciones.

Alta Repetibilidad y Eficiencia

La sinterización es un proceso ideal para la producción en masa de piezas. Permite la creación de grandes series de componentes con propiedades mecánicas y dimensiones altamente consistentes.

Además, dado que el metal nunca se funde por completo, el proceso consume significativamente menos energía que la fundición, lo que lo convierte en una tecnología más económica y respetuosa con el medio ambiente.

Buen Rendimiento de Forma Neta (Net-Shape)

El proceso generalmente produce piezas con un buen acabado superficial y precisión dimensional. Esta capacidad de "forma neta" a menudo reduce o elimina la necesidad de costosas operaciones de mecanizado secundario.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el proceso de sinterización tiene características inherentes que deben considerarse al diseñar un componente. Comprender estas compensaciones es crucial para una aplicación exitosa.

La Porosidad Inherente Puede Ser una Debilidad

La misma porosidad que puede ser una ventaja también puede ser una limitación estructural. Incluso después de la sinterización, casi siempre queda algo de porosidad residual.

Esto hace que las piezas sinterizadas sean inherentemente menos resistentes que los componentes totalmente densos creados mediante forja o mecanizado a partir de material macizo. Puede que no sean adecuadas para aplicaciones que requieran una resistencia a la tracción o resistencia al impacto extremadamente altas.

Limitaciones en la Complejidad de la Forma

La complejidad final de una pieza sinterizada a menudo está dictada por la etapa inicial de compactación, no por la sinterización en sí.

Las características que son difíciles de prensar en el compacto verde —como socavados o agujeros perpendiculares a la dirección de prensado— no se pueden crear solo mediante la sinterización.

Cómo la Sinterización Define su Producto Final

Aprovechar eficazmente el proceso de metalurgia de polvos significa comprender cómo la sinterización influirá en las propiedades finales de su componente.

- Si su enfoque principal es crear piezas autolubricantes: La porosidad controlada lograda durante la sinterización es la característica clave que aprovechará para la impregnación de aceite.

- Si su enfoque principal es la fabricación de gran volumen de piezas de complejidad media: La repetibilidad, la eficiencia energética y el excelente acabado superficial del proceso de sinterización ofrecen importantes ventajas de coste sobre otros métodos.

- Si su enfoque principal es la máxima resistencia del material: Debe considerar que la porosidad inherente de una pieza sinterizada estándar puede ser una limitación en comparación con un componente forjado o laminado totalmente denso.

En última instancia, la sinterización es el puente esencial en la metalurgia de polvos que convierte una colección moldeada de partículas individuales en un material cohesivo y diseñado con propiedades predecibles.

Tabla Resumen:

| Etapa de Sinterización | Acción Clave | Propiedad Resultante |

|---|---|---|

| Calentamiento | Proporciona energía para la difusión atómica | Permite la unión de partículas |

| Unión | Los átomos migran, formando cuellos entre partículas | Aumento de la resistencia e integridad |

| Densificación | Los poros se reducen a medida que las partículas se juntan | Mejora de la dureza y densidad |

¿Listo para aprovechar la sinterización en la fabricación de sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para perfeccionar sus procesos de metalurgia de polvos. Ya sea que esté desarrollando piezas autolubricantes, produciendo componentes de gran volumen o investigando nuevos materiales, nuestras soluciones le ayudan a lograr resultados consistentes y de alta calidad.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de sinterización y metalurgia de polvos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo