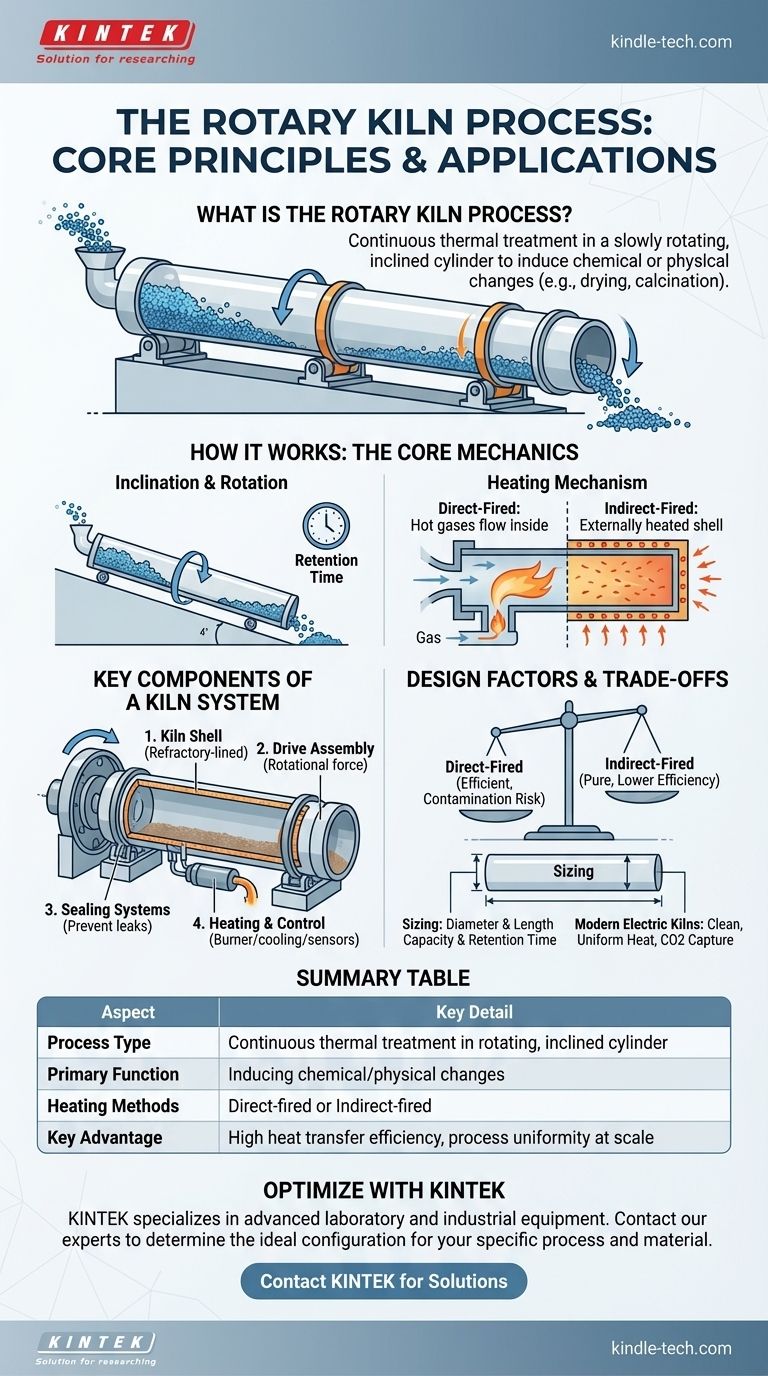

En esencia, el proceso de horno rotatorio es un método para calentar materiales sólidos a temperaturas extremadamente altas dentro de un cilindro inclinado que gira lentamente. A medida que el horno rota, el material se revuelve y se mueve gradualmente desde el extremo de alimentación superior hasta el extremo de descarga inferior, asegurando que se mezcle a fondo y se caliente uniformemente mediante gases calientes. Este tratamiento térmico controlado se utiliza para inducir una reacción química o un cambio físico específico, como el secado, la calcinación o la incineración.

La ventaja fundamental de un horno rotatorio radica en su operación continua y dinámica. La combinación de rotación e inclinación crea un lecho de material constantemente agitado, lo que promueve una eficiencia de transferencia de calor y una uniformidad de proceso inigualables para aplicaciones industriales a gran escala.

Cómo funciona un horno rotatorio: la mecánica central

Un horno rotatorio funciona como un intercambiador de calor altamente especializado, transformando la materia prima mediante una exposición térmica controlada. El proceso es una integración perfecta de movimiento y calor.

El principio de inclinación y rotación

Todo el recipiente del horno está inclinado en un ligero ángulo con respecto a la horizontal, típicamente entre 1 y 4 grados. Esta inclinación, combinada con una rotación lenta y constante, es lo que impulsa el proceso.

El material alimentado en el extremo superior es levantado suavemente por la rotación del horno y luego cae de nuevo. Este movimiento repetido mezcla simultáneamente el material y hace que avance gradualmente hacia el extremo de descarga inferior.

El mecanismo de calentamiento

El calor es el catalizador de todo el proceso, y se puede aplicar de dos maneras principales.

Un horno de fuego directo es el tipo más común. Los gases calientes de una llama dentro del horno o de un horno externo fluyen directamente sobre y a través del material. Este flujo puede ser a contracorriente (los gases se mueven en dirección opuesta al material) para una máxima eficiencia térmica o a favor de la corriente (los gases se mueven con el material).

Un horno de fuego indirecto, a menudo llamado calcinador, funciona de manera diferente. La carcasa exterior del horno se calienta externamente, y este calor irradia hacia el material en el interior. Este método se utiliza cuando el material no puede entrar en contacto directo con los gases de combustión para evitar la contaminación.

El viaje del material

La materia prima se introduce en el extremo superior, a menudo utilizando un sistema cuantitativo como un alimentador de tornillo para asegurar una tasa constante. A medida que viaja a lo largo del horno, pasa por diferentes zonas de temperatura, experimentando su transformación prevista. El tiempo total que el material permanece dentro se conoce como tiempo de retención, un parámetro crítico del proceso.

Componentes clave de un sistema de horno rotatorio

Si bien el cilindro giratorio es el corazón del sistema, varios otros componentes son esenciales para su funcionamiento.

La carcasa del horno

Este es el cuerpo cilíndrico principal, típicamente hecho de acero y revestido con ladrillos refractarios para soportar temperaturas internas extremas. Está diseñado para soportar un estrés térmico y mecánico significativo.

El conjunto de accionamiento

El conjunto de accionamiento proporciona la fuerza de rotación. Esto se puede lograr a través de varios mecanismos, incluyendo un gran sistema de engranajes y piñones, una transmisión por cadena y piñón, o sistemas modernos de accionamiento directo.

Sistemas de sellado

Los sellos efectivos en ambos extremos, de alimentación y descarga, son cruciales. Evitan que el aire frío entre en el horno (lo que interrumpiría la eficiencia térmica) y que los gases calientes y el polvo del material escapen al medio ambiente.

El sistema de calefacción y control

Para los hornos de fuego directo, esto incluye el tubo del quemador que proyecta la llama. Para todos los hornos, implica una sofisticada monitorización de la temperatura y mecanismos de enfriamiento por aire para mantener un patrón de calor estable y preciso en todo el recipiente.

Comprensión de las compensaciones y los factores de diseño

El dimensionamiento y diseño de un horno rotatorio es una tarea de ingeniería compleja que equilibra múltiples variables. Un error en este equilibrio conduce a la ineficiencia y a una mala calidad del producto.

Dimensionamiento y capacidad

El diámetro y la longitud del horno no son arbitrarios. Se determinan por la capacidad de producción requerida, los requisitos de calor específicos de la reacción del material y el tiempo de retención deseado.

Tiempo de retención vs. rendimiento

Un tiempo de retención más largo asegura una reacción completa pero reduce el rendimiento general (la cantidad de material procesado por hora). Los ingenieros deben calcular cuidadosamente la longitud, la inclinación y la velocidad de rotación del horno para lograr el tiempo de retención objetivo a la tasa de producción deseada.

Calentamiento directo vs. indirecto

La elección entre fuego directo e indirecto presenta una clara compensación. El fuego directo es más eficiente térmicamente pero introduce subproductos de la combustión. El fuego indirecto ofrece una alta pureza pero es generalmente menos eficiente y opera a techos de temperatura más bajos.

El auge de los hornos eléctricos

Los hornos rotatorios eléctricos modernos ofrecen una alternativa limpia a los sistemas tradicionales alimentados con combustibles fósiles. Proporcionan un calor excepcionalmente uniforme y eliminan la contaminación del producto por los gases de combustión. Fundamentalmente, también permiten la captura del CO2 puro producido por el propio proceso, que luego puede venderse o reutilizarse.

Tomar la decisión correcta para su proceso

La configuración ideal del horno rotatorio depende completamente del material que se procesa y del resultado deseado.

- Si su enfoque principal es la máxima eficiencia térmica para materiales a granel: Un horno de fuego directo a contracorriente es el estándar de la industria para procesos como la fabricación de cemento.

- Si su enfoque principal es la pureza del proceso o evitar el contacto con gases: Un horno de fuego indirecto (calcinador) es la elección correcta para proteger materiales sensibles de la contaminación.

- Si su enfoque principal es el control ambiental y la producción de alta pureza: Un horno rotatorio eléctrico ofrece un camino libre de combustibles fósiles con un control preciso de la temperatura y la capacidad de capturar los gases del proceso.

En última instancia, dominar el proceso del horno rotatorio significa comprender cómo manipular sus variables centrales (rotación, temperatura y tiempo) para lograr una transformación específica del material de manera confiable y eficiente.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Tratamiento térmico continuo en un cilindro giratorio e inclinado |

| Función principal | Inducir cambios químicos/físicos (ej., secado, calcinación) |

| Métodos de calentamiento | Fuego directo (común) o fuego indirecto (para pureza) |

| Ventaja clave | Alta eficiencia de transferencia de calor y uniformidad del proceso a escala |

Optimice su procesamiento térmico con KINTEK

Ya sea que esté procesando minerales, productos químicos o materiales de desecho, seleccionar el horno rotatorio adecuado es fundamental para la eficiencia, pureza y huella ambiental de su operación. KINTEK se especializa en equipos de laboratorio e industriales avanzados, ofreciendo soluciones adaptadas a sus requisitos específicos de material y proceso.

Nuestros expertos pueden ayudarle a determinar la configuración ideal (fuego directo, fuego indirecto o eléctrico moderno) para lograr una calidad de producto superior y un control operativo.

Contacte con KINTEK hoy mismo para discutir cómo nuestras soluciones de hornos rotatorios pueden mejorar la eficiencia y el rendimiento de su proceso.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio de Laboratorio con Inclinación al Vacío

- Horno rotatorio eléctrico pequeño para la regeneración de carbón activado

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué condiciones de reacción proporcionan los hornos tubulares de alta temperatura para la reducción de biocarbón? Optimice el procesamiento de minerales

- ¿Cuál es el propósito del pretratamiento de las muestras de carbón? Asegure una pirólisis precisa con secado con nitrógeno

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una homogeneidad y eficiencia superiores para polvos y gránulos

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material