En ingeniería, la sinterización es un proceso térmico que transforma un polvo en una masa sólida y densa mediante el uso de calor. El principio clave es que el material se calienta a una temperatura alta que está por debajo de su punto de fusión. Esta energía aplicada hace que las partículas individuales del polvo se unan, reduciendo el espacio vacío entre ellas y creando un objeto coherente.

La sinterización es más que una simple solidificación; es una herramienta de fabricación fundamental para diseñar con precisión la estructura interna de un material, su microestructura. Este control sobre propiedades como la densidad, la porosidad y el tamaño de grano es lo que hace que la sinterización sea indispensable para crear componentes de alto rendimiento que la fusión y el moldeo tradicionales no pueden lograr.

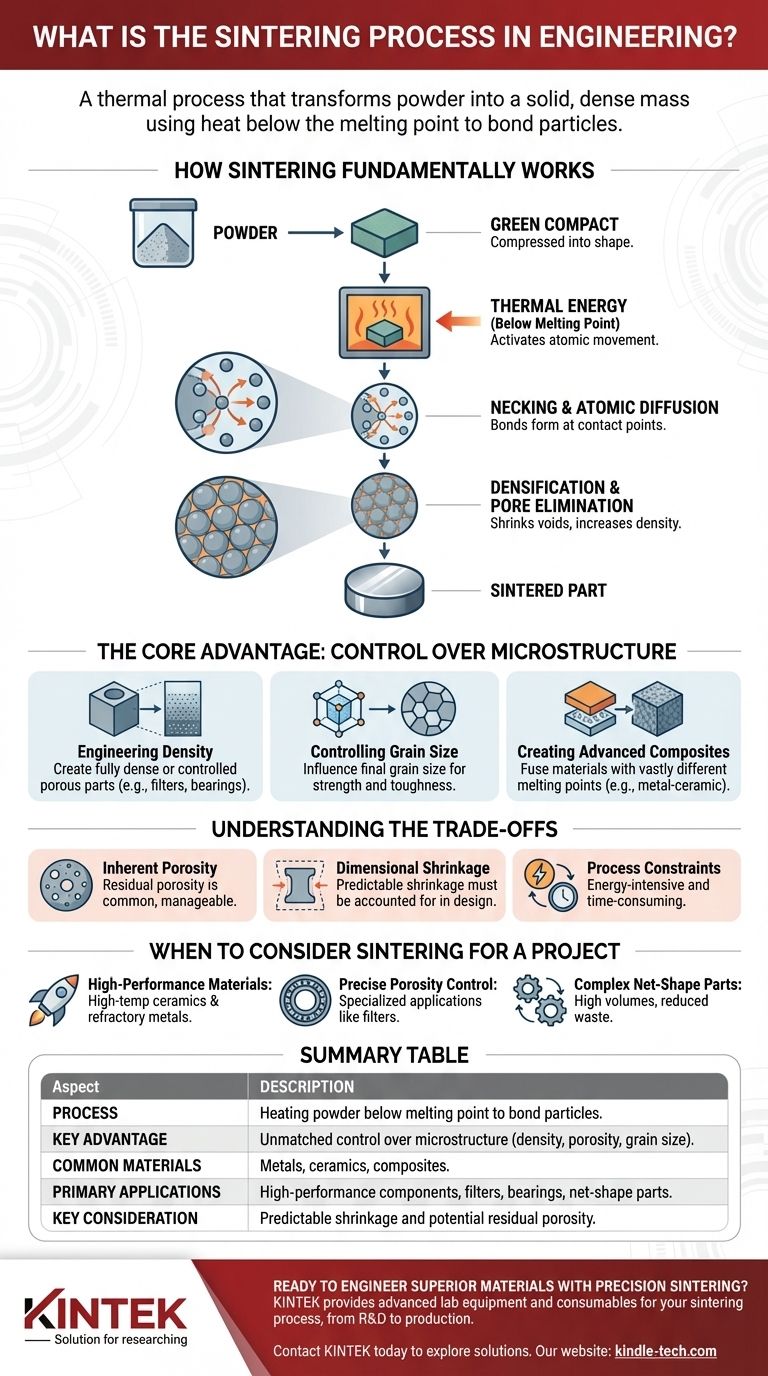

Cómo funciona fundamentalmente la sinterización

La sinterización es un proceso impulsado por la mecánica a nivel atómico. Reduce la energía superficial de una colección de partículas al reemplazar las interfaces sólido-gas con interfaces sólido-sólido de menor energía.

El punto de partida: un compacto de polvo

El proceso comienza con un polvo fino del material deseado, como un metal, cerámica o compuesto. Este polvo se comprime típicamente en una forma deseada, a menudo llamada "compacto en verde" o "cuerpo en verde", que es frágil pero mantiene su forma.

El papel de la energía térmica

Cuando el compacto en verde se calienta en un horno, la energía térmica activa el movimiento atómico. Los átomos no son estáticos; esta energía les permite migrar y difundirse a través de las superficies y límites de las partículas de polvo.

Difusión atómica y "cuellos"

La etapa más crítica es la formación de enlaces, o "cuellos", en los puntos de contacto entre partículas adyacentes. Los átomos se difunden a estos puntos de contacto, construyendo eficazmente puentes que fusionan las partículas.

Densificación y eliminación de poros

A medida que estos cuellos crecen, acercan los centros de las partículas. Esta acción reduce sistemáticamente los huecos, o poros, que existían entre las partículas en el compacto original. El resultado es un aumento significativo en la densidad y resistencia generales del material.

La ventaja principal: control sobre la microestructura

El verdadero poder de la sinterización reside en su capacidad para dictar las propiedades finales de un material controlando su arquitectura interna. Esto es algo que la fusión y el moldeo, que crean un líquido uniforme que se solidifica, no pueden hacer con la misma precisión.

Ingeniería de la densidad deseada

Al controlar cuidadosamente la temperatura, el tiempo y la atmósfera del proceso de sinterización, los ingenieros pueden detener la densificación en un punto específico. Esto permite la creación de piezas totalmente densas y no porosas o componentes con un nivel específico y controlado de porosidad para aplicaciones como filtros o cojinetes autolubricantes.

Control del tamaño de grano

Las condiciones de sinterización influyen directamente en el tamaño de grano final de la estructura cristalina del material. Generalmente, tamaños de grano más pequeños resultan en mayor resistencia y tenacidad. La sinterización proporciona una palanca para optimizar esta propiedad crítica para aplicaciones exigentes.

Creación de compuestos avanzados

La sinterización es excepcionalmente útil para crear materiales compuestos a partir de polvos con puntos de fusión muy diferentes, como los compuestos metal-cerámica. Estos materiales no podrían combinarse simplemente fundiéndolos, pero la sinterización permite fusionarlos en un único componente funcional.

Comprender las compensaciones

Aunque potente, la sinterización no es una solución universal. Es fundamental comprender sus limitaciones inherentes para aplicarla de forma eficaz.

Porosidad inherente

Lograr el 100% de la densidad teórica es extremadamente difícil y, a menudo, no es económico. La mayoría de las piezas sinterizadas contienen una pequeña cantidad de porosidad residual, que puede actuar como un posible punto de falla mecánica si no se gestiona.

Contracción dimensional

El proceso de densificación necesariamente provoca que la pieza se contraiga. Esta contracción debe predecirse y tenerse en cuenta con precisión en el diseño inicial del molde del compacto en verde para garantizar que la pieza final cumpla con las tolerancias dimensionales.

Restricciones del proceso

La sinterización puede ser un proceso intensivo en energía y que consume mucho tiempo. El costo inicial de crear polvos finos y de alta calidad y el gasto de capital para hornos de alta temperatura deben justificarse por los requisitos de rendimiento del componente final.

Cuándo considerar la sinterización para un proyecto

Su decisión de utilizar la sinterización debe estar impulsada por los objetivos de rendimiento específicos de su componente.

- Si su objetivo principal es crear piezas a partir de cerámicas de alto rendimiento o metales refractarios: La sinterización es a menudo el único método viable, ya que estos materiales tienen puntos de fusión demasiado altos para el moldeo convencional.

- Si su objetivo principal es el control preciso sobre la porosidad y la densidad: La sinterización ofrece un control inigualable para aplicaciones especializadas como filtros, cojinetes autolubricantes o componentes electrónicos específicos.

- Si su objetivo principal es fabricar piezas metálicas complejas, de forma neta y en grandes volúmenes: La metalurgia de polvos mediante sinterización puede ser más rentable que el mecanizado, ya que reduce significativamente el desperdicio de material y el procesamiento secundario.

En última instancia, la sinterización proporciona un camino poderoso para diseñar las propiedades de un material desde el nivel atómico, creando componentes optimizados para el rendimiento.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Calentamiento de polvo por debajo de su punto de fusión para unir partículas en una masa sólida. |

| Ventaja clave | Control inigualable sobre la microestructura del material (densidad, porosidad, tamaño de grano). |

| Materiales comunes | Metales, cerámicas y compuestos (p. ej., metal-cerámica). |

| Aplicaciones principales | Componentes de alto rendimiento, filtros, cojinetes autolubricantes, piezas complejas de forma neta. |

| Consideración clave | Implica una contracción predecible y la posibilidad de porosidad residual. |

¿Listo para diseñar materiales superiores con sinterización de precisión?

La sinterización es la clave para desbloquear componentes de alto rendimiento con propiedades adaptadas que los métodos tradicionales no pueden lograr. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar su proceso de sinterización, desde la I+D hasta la producción.

Ya sea que trabaje con cerámicas avanzadas, metales refractarios o compuestos complejos, nuestra experiencia puede ayudarle a optimizar la densidad, la resistencia y la microestructura. Analicemos cómo podemos apoyar sus necesidades específicas de laboratorio.

Contacte con KINTEK hoy mismo para explorar las soluciones adecuadas para su proyecto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica