En esencia, la pulverización catódica por magnetrón es una técnica de deposición física de vapor (PVD) utilizada para crear películas de material ultrafinas. Opera en el vacío creando un plasma de gas ionizado confinado magnéticamente. Estos iones son acelerados hacia un material fuente, conocido como el objetivo (target), con suficiente fuerza para desalojar, o "pulverizar", átomos individuales, que luego viajan y se condensan sobre un sustrato para formar el recubrimiento deseado.

La innovación esencial de la pulverización catódica por magnetrón no es la pulverización en sí, sino el uso de un campo magnético para atrapar electrones cerca del objetivo. Esto crea un plasma muy denso y eficiente, aumentando drásticamente la velocidad de deposición y mejorando la calidad de la película en comparación con los métodos más antiguos.

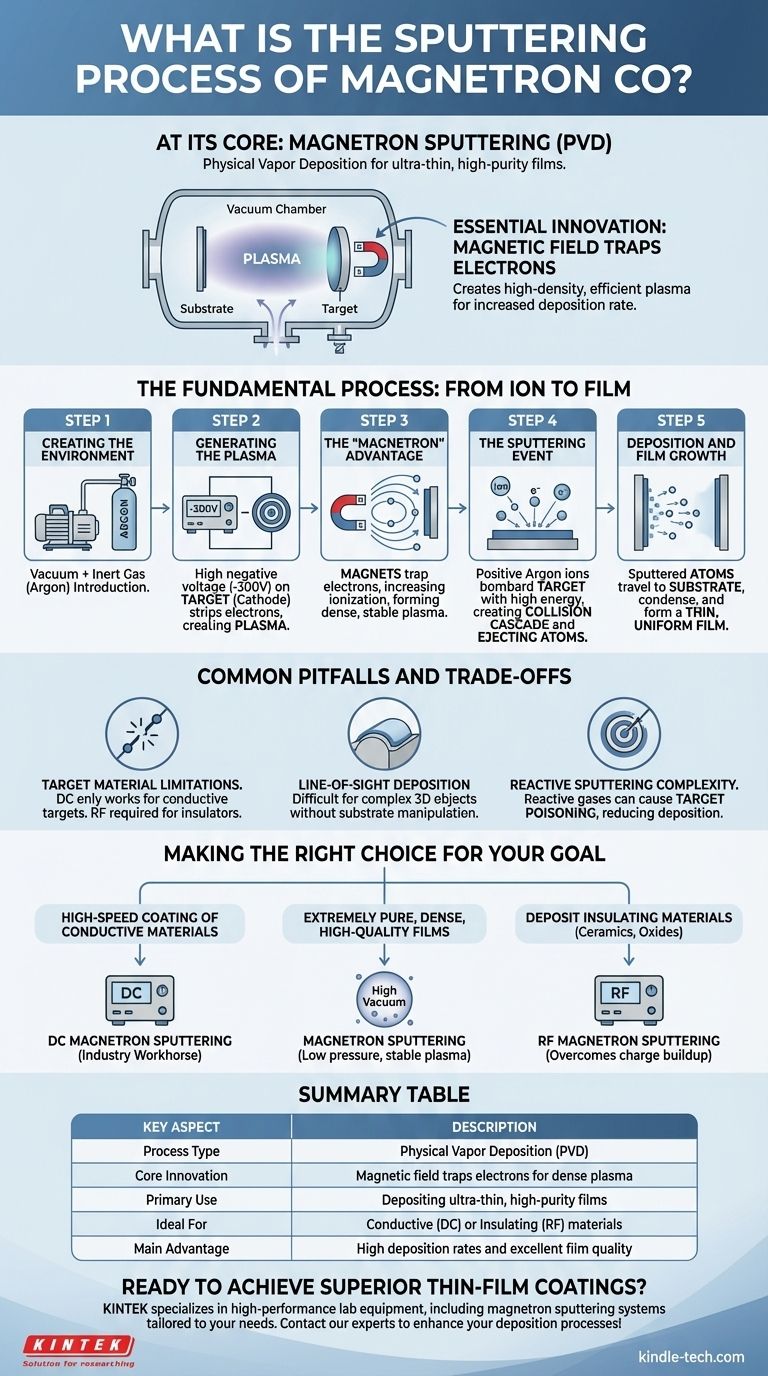

El Proceso Fundamental: Del Ion a la Película

Para entender cómo funciona la pulverización catódica por magnetrón, es mejor desglosarlo en una secuencia de pasos críticos que tienen lugar dentro de una cámara de vacío.

Paso 1: Creación del Entorno

Todo el proceso debe ocurrir en el vacío. Esto se hace para eliminar los gases atmosféricos que podrían contaminar la película o interferir con el movimiento de los átomos pulverizados.

Una vez establecido el vacío, se introduce en la cámara una pequeña cantidad controlada de un gas inerte, típicamente argón. Este gas se convertirá en la fuente de los iones bombarderos.

Paso 2: Generación del Plasma

Se aplica un alto voltaje negativo, a menudo alrededor de -300V, al material objetivo, que actúa como cátodo. Esta fuerte carga negativa comienza a arrancar electrones de los átomos de gas argón, creando iones de argón cargados positivamente y electrones libres. Esta mezcla de iones y electrones es el plasma.

Paso 3: La Ventaja del "Magnetrón"

Esta es la clave del proceso. Se colocan imanes potentes detrás del objetivo. Este campo magnético atrapa a los electrones libres, obligándolos a moverse en una trayectoria espiral cerca de la cara del objetivo.

Sin esta trampa magnética, los electrones saldrían disparados y se perderían. Al atraparlos, la probabilidad de que colisionen e ionizen más átomos de argón aumenta exponencialmente. Esto crea un plasma muy denso y estable concentrado directamente frente al objetivo, donde es más efectivo.

Paso 4: El Evento de Pulverización Catódica

La fuerte carga negativa en el objetivo atrae agresivamente a los iones de argón recién formados positivos. Estos se aceleran y bombardean la superficie del objetivo con una energía cinética significativa.

Este impacto desencadena una cascada de colisiones dentro de la estructura atómica del objetivo. Cuando esta cascada de energía alcanza la superficie, puede superar la energía de enlace del material, eyectando átomos individuales del material objetivo hacia la cámara de vacío.

Paso 5: Deposición y Crecimiento de la Película

Los átomos pulverizados del objetivo viajan a través de la cámara de vacío. Cuando alcanzan el sustrato (el objeto que se está recubriendo), se condensan en su superficie.

Con el tiempo, este proceso construye una película delgada, uniforme y de alta pureza, una capa atómica a la vez.

Errores Comunes y Compensaciones

Aunque es potente, la pulverización catódica por magnetrón no es una solución universal. Comprender sus limitaciones es fundamental para una aplicación exitosa.

Limitaciones del Material del Objetivo

El método más común, la pulverización catódica por magnetrón de CC, funciona excepcionalmente bien para materiales de objetivo eléctricamente conductores. Sin embargo, si el objetivo es un aislante, la carga positiva de los iones bombardeantes se acumulará en su superficie, neutralizando el sesgo negativo y deteniendo el proceso. Esto requiere el uso de fuentes de alimentación alternativas, como la Radiofrecuencia (RF).

Deposición por Línea de Visión

La pulverización catódica es fundamentalmente un proceso de línea de visión. Los átomos pulverizados viajan en una línea relativamente recta desde el objetivo hasta el sustrato. Esto puede hacer que sea muy difícil lograr un recubrimiento uniforme en objetos tridimensionales complejos sin una rotación y manipulación sofisticada del sustrato.

Complejidad de la Pulverización Catódica Reactiva

Para crear películas compuestas (como nitruro de titanio u óxido de aluminio), se añade un gas reactivo (como nitrógeno u oxígeno) a la cámara. Este proceso puede ser difícil de controlar, ya que el gas reactivo puede formar una capa aislante en el propio objetivo, un fenómeno conocido como envenenamiento del objetivo (target poisoning), que puede reducir drásticamente las tasas de deposición.

Tomar la Decisión Correcta para su Objetivo

El método es altamente adaptable, pero su objetivo determina el mejor enfoque.

- Si su enfoque principal es el recubrimiento de alta velocidad de materiales conductores: La pulverización catódica por magnetrón de CC estándar es el caballo de batalla de la industria, que ofrece excelentes tasas de deposición y estabilidad del proceso.

- Si su enfoque principal es crear películas de altísima pureza, densidad y calidad: El funcionamiento a baja presión y el plasma estable y de alta densidad de la pulverización catódica por magnetrón son ideales para minimizar las impurezas y controlar la estructura de la película.

- Si su objetivo es depositar materiales aislantes como cerámicas u óxidos: Debe utilizar una variación como la pulverización catódica por magnetrón de RF, que supera el problema de acumulación de carga inherente a los sistemas de CC.

Al comprender estos principios básicos, puede aprovechar eficazmente un proceso que construye materiales avanzados átomo por átomo.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Innovación Central | El campo magnético atrapa electrones para crear un plasma denso |

| Uso Principal | Deposición de películas ultrafinas y de alta pureza sobre sustratos |

| Ideal Para | Materiales conductores (CC) o materiales aislantes (RF) |

| Ventaja Principal | Altas tasas de deposición y excelente calidad de película |

¿Listo para lograr recubrimientos de película delgada superiores para su investigación o producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica por magnetrón adaptados a sus necesidades específicas de material y aplicación. Ya sea que trabaje con metales conductores o cerámicas aislantes, nuestra experiencia garantiza que obtenga los resultados precisos y de alta calidad que exige su laboratorio.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus procesos de deposición.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Qué papel juega el alambre de Tántalo (Ta) en HFCVD? Potenciando el Crecimiento de Diamante con Filamentos de Alto Rendimiento

- ¿Cuál es el proceso de pulverización catódica por iones? Una guía para la deposición de películas delgadas

- ¿Cuáles son las características de los nanotubos de carbono de pared simple? Técnicas esenciales para el análisis de SWCNT

- ¿Cuáles son las propiedades y usos de las películas delgadas mecánicas? Mejora la durabilidad y la resistencia al desgaste

- ¿Se puede depositar aluminio mediante pulverización catódica (sputtering)? Una guía para películas metálicas de alta calidad

- ¿Cuál es la función de un blanco de pulverización catódica? La clave para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas y desventajas de los nanotubos de carbono? Equilibrando el rendimiento y la practicidad

- ¿Cuáles son los efectos tóxicos de los nanotubos de carbono? Comprendiendo los riesgos de la inhalación