En condiciones ideales, una unión soldada fuerte correctamente es más fuerte que los metales base que se unen. Esto significa que si el conjunto se somete a suficiente tensión como para causar una falla, el propio metal base se romperá antes que la unión. La resistencia no es inherente solo al metal de aportación, sino que es el resultado de un diseño y un procedimiento correctos.

La pregunta no es cuán fuerte es el metal de aportación para soldadura fuerte, sino cómo el diseño de la unión aprovecha ese metal de aportación para crear un conjunto cuya resistencia está limitada solo por los propios materiales base.

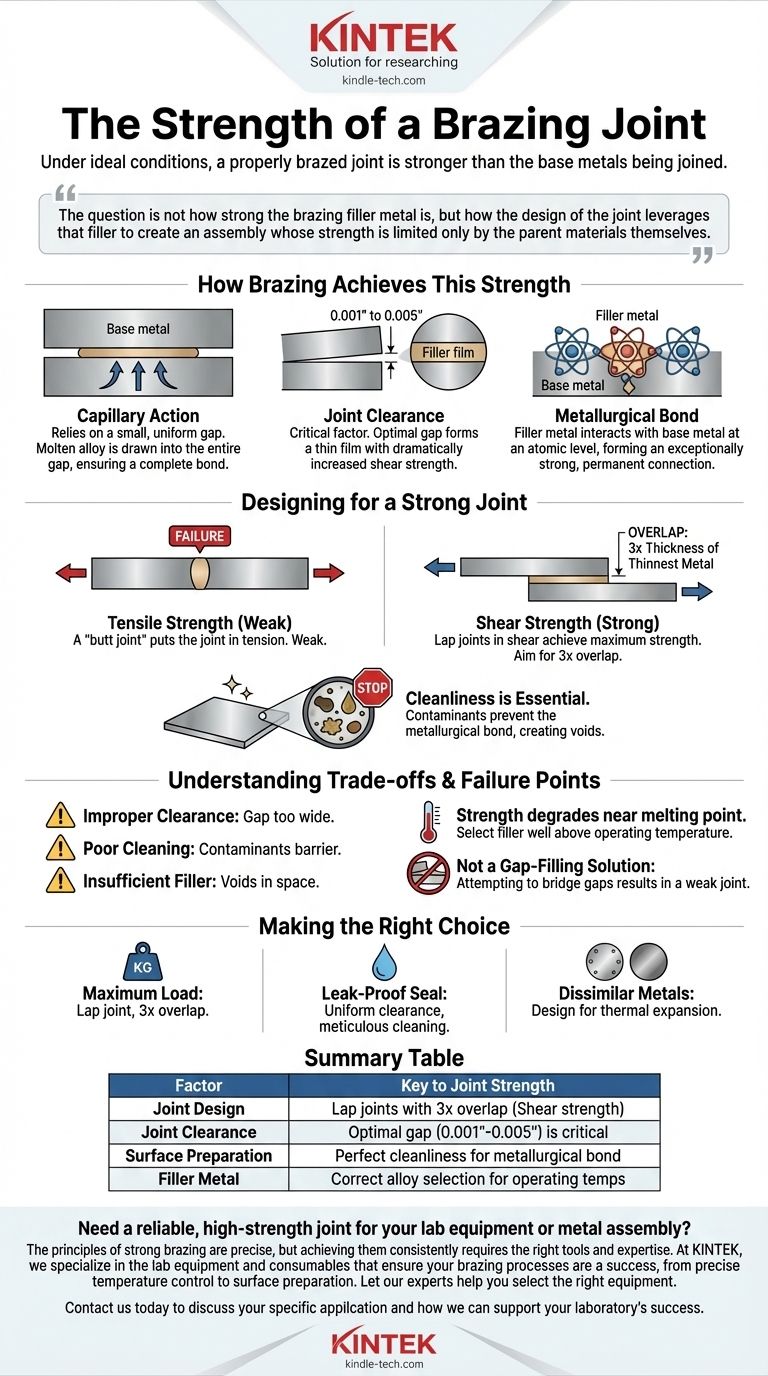

Cómo la soldadura fuerte logra esta resistencia

La notable resistencia de una unión soldada fuerte proviene de una combinación de principios metalúrgicos y diseño mecánico. No es simplemente una cuestión de pegar dos piezas de metal.

El papel de la acción capilar

Una unión soldada fuerte se basa en un espacio muy pequeño y uniforme entre las dos piezas de metal base. Cuando se introduce el metal de aportación, la acción capilar atrae la aleación fundida a todo este espacio, asegurando una unión completa y consistente en todas las superficies de contacto.

El principio de la holgura de la unión

La distancia entre las piezas que se unen, conocida como holgura de la unión, es el factor más crítico para determinar la resistencia. Si el espacio es demasiado ancho, la resistencia de la unión se limitará a la resistencia inherente del metal de aportación, que es significativamente más débil que el metal base.

Si el espacio está en el rango óptimo (típicamente de 0.001" a 0.005"), el metal de aportación forma una película delgada que se une metalúrgicamente a ambas superficies. Esta configuración restringe el metal de aportación, aumentando drásticamente su resistencia al cizallamiento.

Creación de una unión metalúrgica

La soldadura fuerte crea una verdadera unión metalúrgica. El metal de aportación no solo se adhiere al metal base; interactúa con él a nivel atómico. Disuelve una cantidad microscópica del metal base, formando una conexión excepcionalmente fuerte y permanente a medida que se enfría y solidifica.

Diseño para una unión fuerte

La afirmación de que una unión soldada fuerte es más fuerte que el metal base es totalmente condicional a un diseño adecuado. Una unión mal diseñada siempre será un punto de falla.

Resistencia al cizallamiento sobre resistencia a la tracción

Las uniones soldadas fuertes son excepcionalmente fuertes a la cizalladura y relativamente débiles a la tensión. Una "unión a tope" (tirando directamente) somete la unión a tensión. Una "unión solapada" (donde las superficies se superponen) somete la unión a cizalladura.

Para lograr la máxima resistencia, las uniones siempre deben diseñarse como uniones solapadas. Una buena regla general es crear un solapamiento de al menos tres veces el espesor del metal más delgado que se une. Esto asegura que la resistencia total del área soldada fuerte exceda la resistencia del metal base.

La importancia de la limpieza

La unión metalúrgica solo puede formarse sobre una superficie perfectamente limpia. Cualquier contaminante, como aceites, grasas u óxidos, actuará como una barrera, impidiendo que el metal de aportación se una al metal base. Esto creará huecos y reducirá drásticamente la resistencia y la integridad de la unión.

Comprensión de las ventajas y desventajas y los puntos de falla

Aunque increíblemente eficaz, la soldadura fuerte tiene condiciones específicas que deben respetarse para un resultado exitoso. Comprender por qué una unión podría fallar es clave para prevenirlo.

Causas comunes de falla de la unión

Cuando una unión soldada fuerte falla en la unión, casi siempre se debe a una violación del procedimiento adecuado. Los principales culpables son:

- Holgura de la unión inadecuada: Un espacio demasiado ancho impide que el metal de aportación alcance su máxima resistencia.

- Mala limpieza: Los contaminantes impiden la formación de una unión metalúrgica.

- Metal de aportación insuficiente: No se utilizó suficiente metal de aportación para llenar completamente el espacio capilar.

Limitaciones de temperatura

La resistencia de una unión soldada fuerte se degrada a medida que la temperatura de servicio se acerca al punto de fusión de la aleación de aportación. Debe seleccionar un metal de aportación con una temperatura de fusión muy superior a la temperatura de funcionamiento prevista del conjunto.

No es una solución para rellenar huecos

A diferencia de la soldadura, la soldadura fuerte no se puede utilizar para rellenar huecos grandes o inconsistentes. El proceso depende completamente del principio de acción capilar dentro de un espacio estrecho y uniforme. Intentar salvar huecos dará como resultado una unión débil con la resistencia de solo la aleación de aportación fundida.

Tomar la decisión correcta para su objetivo

Lograr una unión más fuerte que el metal base requiere diseñar la unión específicamente para el proceso de soldadura fuerte.

- Si su objetivo principal es la máxima capacidad de carga: Diseñe una unión solapada con un solapamiento de al menos 3 veces el espesor del miembro más delgado para asegurar que la falla ocurra en el metal base, no en la unión.

- Si su objetivo principal es crear un sello a prueba de fugas: Priorice una holgura de unión uniforme y una limpieza meticulosa para garantizar un llenado capilar completo sin huecos.

- Si su objetivo principal es unir metales diferentes: La soldadura fuerte es una opción ideal, pero debe diseñar la unión para acomodar diferentes tasas de expansión térmica y así evitar tensiones durante el ciclo de calentamiento y enfriamiento.

Al centrarse en un diseño de unión meticuloso, puede crear de forma fiable un conjunto soldado fuerte donde la unión sea la parte más fuerte de la estructura.

Tabla resumen:

| Factor | Clave para la resistencia de la unión |

|---|---|

| Diseño de la unión | Las uniones solapadas con 3x de solapamiento son las más fuertes (resistencia al cizallamiento). |

| Holgura de la unión | El espacio óptimo (0.001"-0.005") es crítico para la acción capilar. |

| Preparación de la superficie | La limpieza perfecta es esencial para una unión metalúrgica. |

| Metal de aportación | La selección correcta de la aleación asegura la resistencia a las temperaturas de funcionamiento. |

¿Necesita una unión fiable y de alta resistencia para su equipo de laboratorio o conjunto metálico?

Los principios de la soldadura fuerte son precisos, pero lograrlos de forma consistente requiere las herramientas y la experiencia adecuadas. En KINTEK, nos especializamos en equipos y consumibles de laboratorio que garantizan el éxito de sus procesos de soldadura fuerte, desde el control preciso de la temperatura hasta la preparación de la superficie.

Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para lograr uniones más fuertes que el metal base. Contáctenos hoy para discutir su aplicación específica y cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

La gente también pregunta

- ¿Qué es el método de sinterización por prensado en caliente? Una guía para la fabricación de materiales de alta densidad

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Qué es el prensado en caliente al vacío? Logre la máxima densidad y pureza en materiales avanzados

- ¿Qué es la sinterización a presión? Consiga materiales de alta densidad más rápido y más fuertes

- ¿Cuál es el proceso de sinterización del prensado en caliente? Lograr la máxima densidad y formas complejas