La principal fortaleza del sinterizado es su capacidad para crear piezas fuertes y densas a partir de materiales en polvo sin tener que fundirlos. Este proceso único utiliza calor y presión para forzar a las partículas individuales a unirse a nivel atómico, lo que da como resultado una masa sólida con propiedades mecánicas significativamente mejoradas, como dureza y durabilidad.

El valor central del sinterizado no reside solo en fortalecer un material, sino en hacer posible la fabricación de componentes robustos a partir de materiales de alto rendimiento, como cerámicas y metales refractarios, que son increíblemente difíciles o energéticamente intensivos de procesar utilizando métodos tradicionales de fusión y fundición.

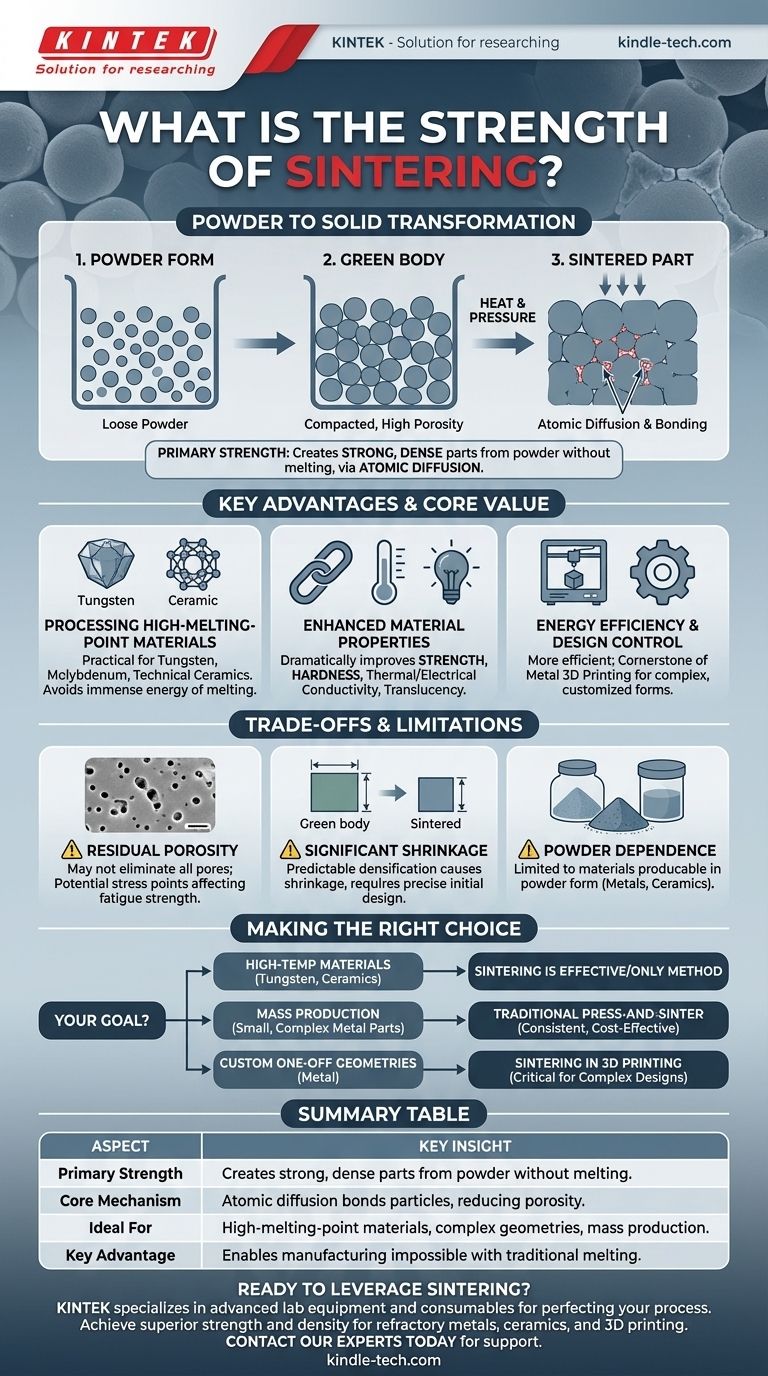

Cómo el Sinterizado Logra la Fortaleza: La Transformación de Polvo a Sólido

El sinterizado es fundamentalmente un proceso de consolidación. Toma un polvo ligeramente compactado y lo transforma en un objeto casi completamente denso al eliminar los espacios vacíos, o poros, entre las partículas.

El Punto de Partida: Un "Cuerpo Verde" Compactado

El proceso comienza con un material en forma de polvo, que se prensa o se moldea en la forma deseada. Este componente inicial y frágil se conoce como "cuerpo verde" y tiene un alto grado de porosidad.

El Papel del Calor: Difusión Atómica

Luego, el cuerpo verde se calienta en un horno controlado a una temperatura inferior a su punto de fusión. A estas altas temperaturas, los átomos en los puntos de contacto entre las partículas se vuelven altamente activos y comienzan a difundirse a través de los límites de las partículas.

El Resultado: Reducción de la Porosidad y Aumento de la Densidad

Esta difusión atómica construye efectivamente "cuellos" o puentes entre las partículas adyacentes. A medida que estos cuellos crecen, acercan los centros de las partículas, eliminando sistemáticamente los poros y haciendo que toda la pieza se contraiga y se densifique en un producto final duro, fuerte y duradero.

Ventajas Clave del Proceso de Sinterizado

Si bien la mejora de la resistencia es un resultado principal, las razones para elegir el sinterizado a menudo están ligadas a sus otras capacidades únicas.

Procesamiento de Materiales de Alto Punto de Fusión

El sinterizado es a menudo la única forma práctica de formar piezas a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno, el molibdeno y muchas cerámicas técnicas. Fundir estos materiales requeriría una inmensa energía y equipo especializado.

Propiedades del Material Mejoradas

Al reducir la porosidad, el sinterizado mejora drásticamente las características físicas de un material. Esto incluye no solo la resistencia y la dureza, sino también la conductividad térmica mejorada, la conductividad eléctrica e incluso la translucidez en ciertas cerámicas.

Eficiencia Energética y Control de Diseño

Debido a que evita la fase de fusión, que consume mucha energía, el sinterizado es un proceso más eficiente. También es una piedra angular de los métodos de fabricación modernos como la impresión 3D de metales, donde se utiliza para fusionar polvo metálico capa por capa, lo que permite la creación de formas altamente complejas y personalizadas.

Comprender las Compensaciones y Limitaciones

Ningún proceso es perfecto. Para utilizar el sinterizado de manera efectiva, es crucial comprender sus limitaciones inherentes.

El Desafío de la Porosidad Residual

Aunque el sinterizado reduce significativamente la porosidad, puede que no la elimine por completo. Cualquier poro microscópico restante puede actuar como puntos de concentración de tensión, lo que podría afectar la resistencia a la fatiga última del material en comparación con un equivalente completamente forjado o fundido.

Contracción Predecible pero Significativa

El proceso de densificación que le da fuerza a una pieza sinterizada también provoca que se encoja. Esta contracción es predecible y debe tenerse en cuenta con precisión en el diseño inicial del cuerpo verde para lograr las dimensiones finales correctas.

Dependencia de Materiales en Polvo

La limitación más obvia es que el proceso solo es aplicable a materiales que pueden producirse en forma de polvo, principalmente metales y cerámicas.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el sinterizado depende completamente de su material, geometría y requisitos de producción.

- Si su enfoque principal son los materiales de alta temperatura como el tungsteno o las cerámicas: El sinterizado es a menudo el método más efectivo, y a veces el único, viable para crear piezas densas.

- Si su enfoque principal es la producción en masa de piezas metálicas pequeñas y complejas: La metalurgia de polvo tradicional de prensado y sinterizado ofrece una excelente consistencia, desperdicio mínimo y producción rentable a escala.

- Si su enfoque principal es crear geometrías metálicas personalizadas y únicas: El sinterizado es el paso final crítico en la mayoría de los procesos de fabricación aditiva de metales (impresión 3D) que permite diseños complejos.

En última instancia, comprender los principios del sinterizado le permite aprovechar sus fortalezas únicas para materiales y aplicaciones que están fuera del alcance de la fabricación convencional.

Tabla Resumen:

| Aspecto | Conocimiento Clave |

|---|---|

| Fortaleza Principal | Crea piezas fuertes y densas a partir de materiales en polvo sin fundirlos. |

| Mecanismo Central | La difusión atómica une las partículas, reduciendo la porosidad y aumentando la densidad. |

| Ideal Para | Materiales de alto punto de fusión (tungsteno, cerámicas), geometrías complejas, producción en masa. |

| Ventaja Clave | Permite la fabricación de componentes imposibles con métodos de fusión tradicionales. |

¿Listo para aprovechar el sinterizado para sus materiales de alto rendimiento?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar su proceso de sinterizado. Ya sea que trabaje con metales refractarios, cerámicas técnicas o impresión 3D de metales compleja, nuestras soluciones le ayudan a lograr una resistencia y densidad de piezas superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los desafíos y objetivos específicos de sinterizado de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales