En esencia, la estructura de un horno de solera rotatoria es notablemente sencilla. Consiste en una plataforma grande, circular y giratoria —la solera— encerrada dentro de un cuerpo de horno estacionario y aislado. Este diseño permite que los materiales se carguen continuamente en un punto, se transporten a través de diferentes zonas de calentamiento a medida que la solera gira, y luego se descarguen en otro punto.

El propósito fundamental de esta estructura es crear una línea de producción continua dentro de un solo horno. Al mover el material en una plataforma giratoria a través de zonas de temperatura fijas, garantiza que cada pieza reciba un tratamiento térmico idéntico y altamente uniforme.

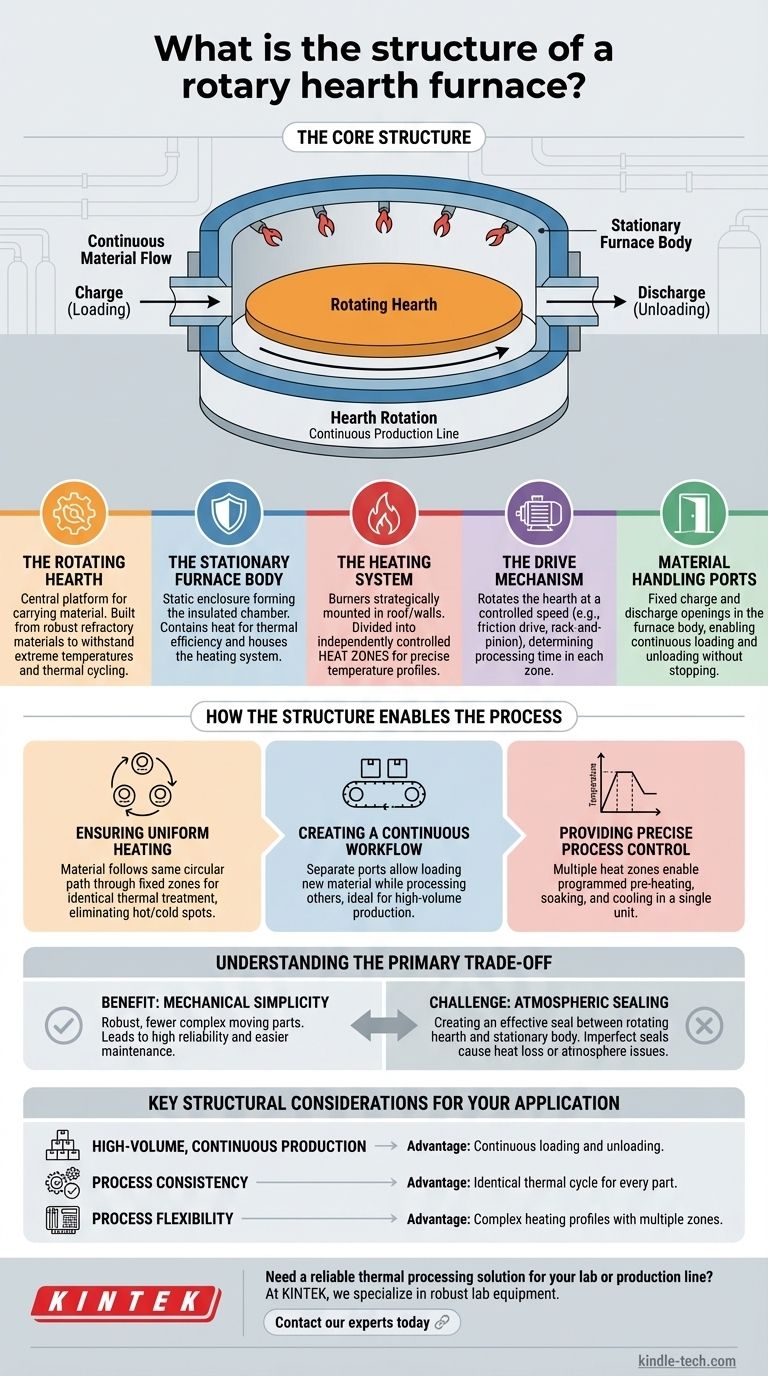

Desglosando los Componentes Estructurales Clave

Para entender cómo funciona un horno de solera rotatoria, es esencial examinar sus principales elementos estructurales y el papel que desempeña cada uno.

La Solera Giratoria

La solera es el componente central y definitorio. Es una plataforma grande, plana y en forma de rosquilla que gira lentamente dentro del horno.

Esta plataforma está construida con materiales refractarios robustos, elegidos por su capacidad para soportar temperaturas extremas y ciclos térmicos sin degradarse. Esencialmente, actúa como el sistema transportador para el material que se está procesando.

El Cuerpo Estacionario del Horno

El cuerpo del horno, o cámara, es la envoltura estática que rodea la solera giratoria. Forma el techo y las paredes del ambiente de calentamiento.

Esta estructura está fuertemente aislada para contener el inmenso calor, asegurando la eficiencia térmica y manteniendo una temperatura interna estable. Alberga el sistema de calentamiento y tiene puertos fijos para cargar y descargar material.

El Sistema de Calentamiento

El calor es típicamente generado por una serie de quemadores alimentados por gas o petróleo. Estos quemadores están montados estratégicamente en el techo o las paredes del cuerpo estacionario del horno.

Fundamentalmente, el horno a menudo se divide en múltiples zonas de calor controladas independientemente. Esta característica estructural permite perfiles de temperatura precisos, posibilitando que procesos como el precalentamiento, el mantenimiento y el enfriamiento controlado ocurran secuencialmente a medida que la solera gira.

El Mecanismo de Accionamiento

La solera misma es girada por un potente sistema de accionamiento. Este es típicamente un sistema de rueda de fricción o un sistema de cremallera y piñón o de cadena más positivo, dependiendo del tamaño del horno.

Este mecanismo controla la velocidad de rotación de la solera, lo que determina directamente la cantidad de tiempo que el material pasa en cada zona de calentamiento, una variable crítica del proceso.

Puertos de Manipulación de Materiales

Las aberturas fijas en el cuerpo estacionario del horno sirven como puertos de carga y descarga. A medida que la solera gira, lleva una nueva sección de la plataforma más allá del puerto de carga para recibir material y, simultáneamente, mueve una sección completamente procesada al puerto de descarga para su retirada.

Cómo la Estructura Permite el Proceso

La interacción entre estos componentes estáticos y dinámicos es lo que hace que el horno sea tan efectivo para aplicaciones de calentamiento de alta precisión y gran volumen.

Garantizando un Calentamiento Uniforme

Debido a que cada pieza de material colocada en la solera sigue exactamente el mismo camino circular a través de las mismas zonas de temperatura fijas, el calentamiento es excepcionalmente uniforme. Este diseño elimina los problemas comunes de puntos calientes y fríos que se encuentran en los hornos por lotes.

Creando un Flujo de Trabajo Continuo

La separación de los puertos de carga y descarga permite que el horno funcione continuamente. Se puede cargar material nuevo y frío sin interrumpir el procesamiento de los materiales que ya están dentro, lo que lo hace ideal para la integración en una línea de producción más grande.

Proporcionando un Control Preciso del Proceso

El uso de múltiples zonas de calor brinda a los operadores un control preciso sobre todo el ciclo térmico. Un producto puede llevarse a temperatura lentamente, mantenerse a una temperatura máxima durante una duración específica y luego enfriarse a una velocidad controlada, todo dentro de una sola máquina.

Entendiendo la Principal Compensación

Aunque es altamente efectivo, el diseño de un horno de solera rotatoria presenta un desafío de ingeniería central que define su principal compensación.

El Beneficio: Simplicidad Mecánica

El concepto central es mecánicamente robusto y relativamente simple. Una mesa giratoria dentro de una caja calentada tiene menos piezas móviles complejas que muchos sistemas continuos alternativos, lo que lleva a una alta fiabilidad y un mantenimiento más fácil.

El Desafío: Sellado Atmosférico

El desafío más significativo es crear y mantener un sello efectivo entre el borde de la solera giratoria y el suelo del cuerpo estacionario del horno. Los sellos imperfectos pueden provocar la pérdida de calor, reduciendo la eficiencia, o permitir que la atmósfera entre o salga del horno, lo cual es un problema crítico cuando se requiere una atmósfera controlada específica.

Consideraciones Estructurales Clave para Su Aplicación

La estructura de un horno de solera rotatoria está diseñada para objetivos industriales específicos.

- Si su enfoque principal es la producción continua de alto volumen: La capacidad de la estructura para ser cargada y descargada constantemente sin detenerse es su ventaja definitoria.

- Si su enfoque principal es la consistencia del proceso: El movimiento rotatorio de la solera a través de zonas fijas asegura que cada pieza reciba un ciclo térmico idéntico, garantizando la uniformidad.

- Si su enfoque principal es la flexibilidad del proceso: La división en múltiples zonas de calentamiento controladas independientemente le permite programar perfiles de calentamiento complejos y precisos dentro de una sola unidad.

En última instancia, la estructura del horno es una solución directa y elegante al desafío de realizar un procesamiento térmico consistente y de alto volumen.

Tabla Resumen:

| Componente | Función | Característica Clave |

|---|---|---|

| Solera Giratoria | Transporta el material a través del horno | Plataforma refractaria robusta |

| Cuerpo Estacionario del Horno | Encierra el ambiente de calentamiento | Cámara fuertemente aislada |

| Sistema de Calentamiento | Proporciona calor en zonas controladas | Múltiples quemadores controlados independientemente |

| Mecanismo de Accionamiento | Gira la solera a una velocidad controlada | Sistema de accionamiento por fricción o cremallera y piñón |

| Puertos de Manipulación de Materiales | Permiten la carga y descarga continua | Aberturas fijas de carga y descarga |

¿Necesita una solución confiable de procesamiento térmico para su laboratorio o línea de producción?

El funcionamiento preciso y continuo de un horno de solera rotatoria es ideal para lograr resultados uniformes en aplicaciones de alto volumen. En KINTEK, nos especializamos en el suministro de equipos de laboratorio robustos, incluidos hornos, para satisfacer sus necesidades específicas de procesamiento térmico.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y consistencia.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso