En su esencia, un horno tubular es un sistema modular diseñado para calentar materiales a temperaturas precisas dentro de un ambiente atmosférico controlado. Su estructura fundamental consiste en un cuerpo de horno aislado que contiene elementos calefactores, un tubo de proceso central que contiene la muestra y un sistema de control para regular la temperatura. Se integran componentes adicionales, como bombas de vacío y accesorios de gas, para gestionar la atmósfera dentro del tubo.

La estructura de un horno tubular está diseñada con un objetivo principal: aplicar calor uniforme y de alta temperatura a una muestra dentro de un entorno estrictamente controlado y aislado. Cada componente, desde la carcasa exterior hasta el tubo interior, cumple esta doble función de gestión térmica y aislamiento atmosférico.

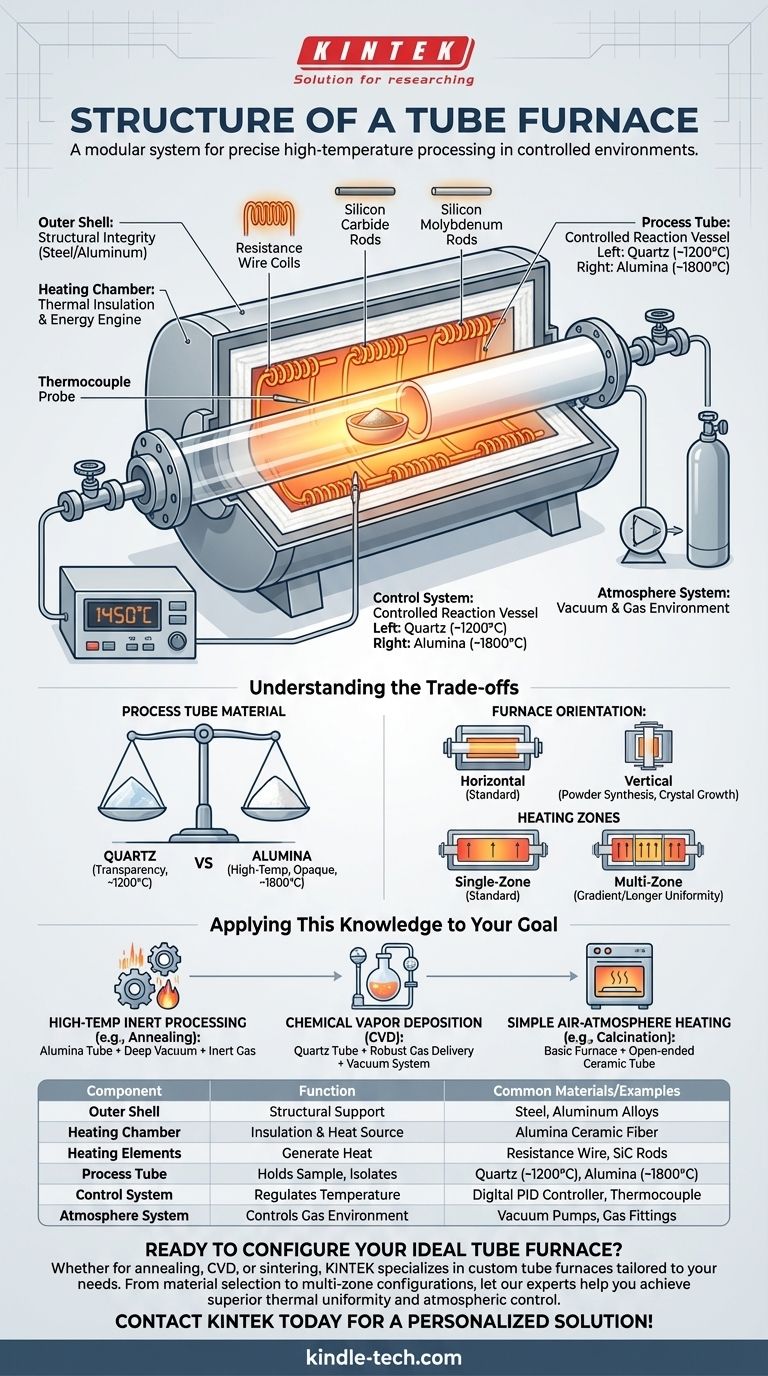

La anatomía de un horno tubular

Para entender cómo funciona un horno tubular, debemos examinar sus componentes estructurales clave y la función que cada uno desempeña.

La carcasa exterior: integridad estructural

El cuerpo del horno, o carcasa, es la envoltura externa que alberga todos los demás componentes. Generalmente está construido con acero de alta resistencia o aleaciones de aluminio para proporcionar soporte estructural y durabilidad. Esta carcasa a menudo incluye bisagras para facilitar el acceso a la cámara de calentamiento y al tubo de proceso.

La cámara de calentamiento: el motor de la energía térmica

Este es el corazón del horno. La cámara está hecha de fibras cerámicas de alúmina de alta pureza u otra matriz térmicamente aislante. Su diseño circular asegura que el calor se dirija hacia el tubo de proceso central.

Dentro de esta matriz cerámica se encuentran los elementos calefactores. Estos pueden ser bobinas de alambre de resistencia, varillas de carburo de silicio o varillas de molibdeno de silicio, elegidos en función de la temperatura máxima requerida del horno. Su distribución uniforme alrededor de la cámara es fundamental para lograr una alta uniformidad térmica.

El tubo de proceso: el recipiente de reacción controlado

Este es el tubo cilíndrico que atraviesa el centro de la cámara de calentamiento. El material que se procesa se coloca dentro de este tubo, aislándolo de los elementos calefactores y del aire exterior.

La elección del material del tubo es crítica y depende de la aplicación. Los materiales más comunes son el cuarzo, utilizado para temperaturas más bajas (hasta ~1200°C), y la alúmina de alta pureza, que puede soportar temperaturas mucho más altas (hasta ~1800°C).

El sistema de control: precisión y repetibilidad

El sistema de control es el cerebro del horno. Consiste en un termopar, un sensor de temperatura que se extiende hasta la zona de calentamiento, y un controlador digital.

El termopar proporciona retroalimentación de temperatura en tiempo real al controlador, que luego ajusta la potencia suministrada a los elementos calefactores. Este bucle de retroalimentación permite rampas de temperatura precisas, tiempos de mantenimiento y enfriamiento controlado, asegurando condiciones experimentales repetibles.

El sistema de atmósfera: creación de un entorno específico

Muchas aplicaciones requieren un entorno diferente al aire ambiente. Para lograr esto, los hornos tubulares están equipados con bridas, válvulas y accesorios en los extremos del tubo de proceso.

Estos accesorios se conectan a una bomba de vacío para eliminar el aire y crear un vacío, o a un suministro de gas para introducir gases inertes específicos (p. ej., argón) o reactivos. Esto transforma el horno de un simple horno a un reactor altamente controlado.

Comprendiendo las compensaciones

La eficacia de un horno tubular está determinada por la interacción de sus componentes. La elección correcta implica equilibrar compensaciones clave.

Material del tubo de proceso: temperatura vs. transparencia

El cuarzo es transparente, lo que puede ser útil para la observación visual, pero se ablanda a altas temperaturas. La alúmina es opaca pero ofrece un rendimiento superior y estabilidad química a temperaturas extremas, lo que la convierte en el estándar para el recocido o la sinterización a alta temperatura.

Orientación del horno: horizontal vs. vertical

La mayoría de los hornos tubulares son horizontales. Sin embargo, también están disponibles orientaciones verticales y son preferibles para aplicaciones como la síntesis de polvos o ciertos métodos de crecimiento de cristales donde la gravedad se puede usar a favor, o para evitar que la muestra toque las paredes del tubo.

Monozona vs. multizona: uniformidad vs. gradiente

Un horno estándar tiene una única zona de calentamiento. Para muestras más largas o procesos que requieren una uniformidad excepcionalmente alta, se utilizan hornos multizona. Estos tienen múltiples secciones de calentamiento controladas independientemente que pueden crear una zona caliente uniforme más larga o un gradiente de temperatura específico a lo largo del tubo.

Aplicando este conocimiento a su objetivo

Su elección de configuración de horno depende completamente del proceso que necesite realizar.

- Si su enfoque principal es el procesamiento inerte a alta temperatura (p. ej., recocido de metales): Necesitará un tubo de alúmina y un sistema capaz de lograr un vacío profundo antes de rellenar con un gas inerte como el argón.

- Si su enfoque principal es la deposición química de vapor (CVD) a baja temperatura: A menudo se prefiere un tubo de cuarzo por su inercia química, combinado con un robusto sistema de suministro de gas y vacío para gestionar los gases precursores y los subproductos.

- Si su enfoque principal es el calentamiento simple en atmósfera de aire (p. ej., calcinación): Un horno básico con un tubo cerámico abierto y un controlador de temperatura simple puede ser todo lo que necesite, evitando el gasto de un sistema de vacío.

Comprender esta relación entre estructura y función es clave para dominar el procesamiento de materiales a alta temperatura.

Tabla resumen:

| Componente | Función | Materiales/Ejemplos comunes |

|---|---|---|

| Carcasa exterior | Proporciona soporte estructural y durabilidad. | Acero, aleaciones de aluminio. |

| Cámara de calentamiento | Núcleo aislado que contiene elementos calefactores. | Aislamiento de fibra cerámica de alúmina. |

| Elementos calefactores | Generan y radian calor. | Alambre de resistencia, varillas de carburo de silicio. |

| Tubo de proceso | Contiene la muestra; la aísla de la atmósfera. | Cuarzo (hasta 1200°C), Alúmina (hasta 1800°C). |

| Sistema de control | Regula con precisión la temperatura mediante un termopar. | Controlador PID digital. |

| Sistema de atmósfera | Controla el ambiente de gas dentro del tubo. | Bombas de vacío, accesorios de gas, bridas. |

¿Listo para configurar el horno tubular ideal para su aplicación?

Ya sea que su laboratorio requiera un recocido preciso, deposición química de vapor (CVD) o sinterización a alta temperatura, la estructura correcta del horno es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando hornos tubulares adaptados a sus necesidades de proceso específicas, desde la selección de materiales (tubos de cuarzo o alúmina) hasta la configuración (monozona o multizona).

Deje que nuestros expertos le ayuden a lograr una uniformidad térmica y un control atmosférico superiores. ¡Contacte a KINTEK hoy mismo para discutir su proyecto y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cuáles son las funciones principales de los hornos tubulares de alta precisión en el crecimiento del grafeno? Lograr la síntesis de GS sin defectos