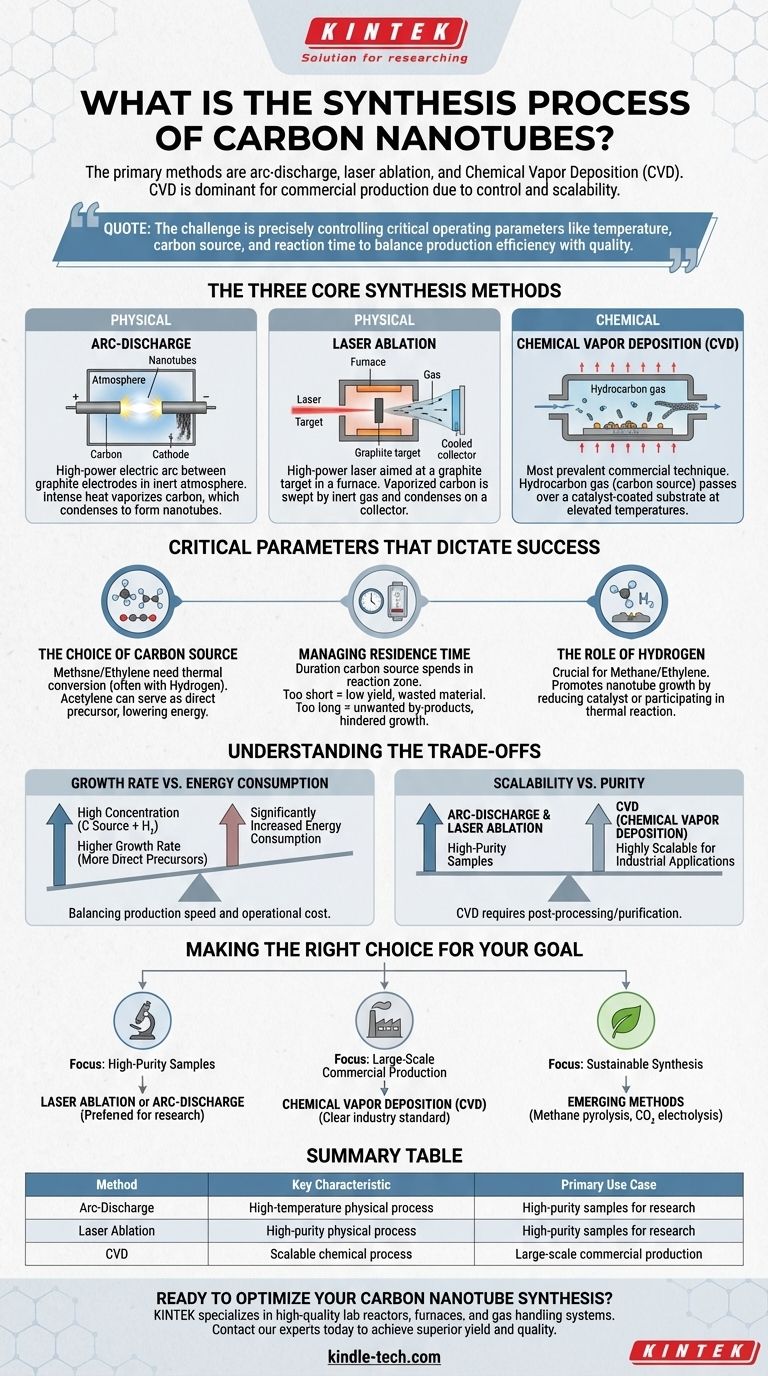

Los métodos principales para sintetizar nanotubos de carbono son la descarga por arco, la ablación láser y la Deposición Química de Vapor (CVD). Si bien la descarga por arco y la ablación láser son técnicas tradicionales de alta temperatura, la CVD se ha convertido en el proceso dominante para la producción a escala comercial debido a su control superior y escalabilidad.

El desafío en la síntesis de nanotubos de carbono no es simplemente elegir un método, sino controlar con precisión un conjunto de parámetros operativos críticos —como la temperatura, la fuente de carbono y el tiempo de reacción— para equilibrar la eficiencia de producción con la calidad del material deseada.

Los Tres Métodos Centrales de Síntesis

En términos generales, los métodos para producir nanotubos de carbono se dividen en dos categorías: deposición física y química. Los dos primeros métodos son físicos, ya que dependen de alta energía para vaporizar carbono puro, mientras que el tercero es químico, ya que depende de la descomposición de un gas que contiene carbono.

Descarga por Arco

Este método utiliza un arco eléctrico de alta potencia entre dos electrodos de grafito en una atmósfera inerte. El calor intenso vaporiza el carbono del electrodo positivo, que luego se condensa para formar nanotubos de carbono en el electrodo negativo más frío.

Ablación Láser

En este proceso, se dirige un láser de alta potencia a un objetivo de grafito dentro de un horno de alta temperatura. La energía del láser vaporiza el carbono, que luego es arrastrado por un gas inerte hacia un colector enfriado, donde se ensamblan los nanotubos.

Deposición Química de Vapor (CVD)

La CVD es la técnica comercial más prevalente. Implica hacer pasar un gas hidrocarburo (la fuente de carbono) sobre un sustrato recubierto con partículas de catalizador metálico a temperaturas elevadas. El catalizador descompone el gas y los átomos de carbono liberados se reensamblan en nanotubos.

Parámetros Críticos que Dictan el Éxito

La calidad final, el rendimiento y la eficiencia de cualquier proceso de síntesis están determinados por algunas variables clave. Dominar estos parámetros es esencial para obtener resultados consistentes y predecibles.

La Elección de la Fuente de Carbono

El tipo de gas hidrocarburo utilizado en la CVD impacta significativamente la energía requerida. Gases como el metano y el etileno necesitan un proceso de conversión térmica, a menudo asistido por hidrógeno, para formar los precursores de carbono directos necesarios para el crecimiento de los nanotubos.

En contraste, el acetileno puede servir como precursor directo sin conversión térmica adicional, lo que reduce el requisito general de energía del proceso.

Gestión del Tiempo de Residencia

El tiempo de residencia es la duración que la fuente de carbono permanece en la zona de reacción. Este parámetro debe optimizarse cuidadosamente.

Un tiempo de residencia demasiado corto da como resultado una acumulación insuficiente de la fuente de carbono, lo que conduce a desperdicio de material y bajo rendimiento.

Un tiempo de residencia demasiado largo puede provocar un reabastecimiento limitado de la fuente de carbono y una acumulación de subproductos no deseados, lo que puede obstaculizar el crecimiento.

El Papel del Hidrógeno

Para fuentes de carbono como el metano y el etileno, el hidrógeno desempeña un papel crucial. Puede promover el crecimiento de nanotubos al ayudar a reducir el catalizador o al participar directamente en la reacción térmica que crea los precursores de carbono.

Comprender las Compensaciones

Optimizar la síntesis de nanotubos de carbono es un acto de equilibrio constante entre factores en competencia. Comprender estas compensaciones es clave para desarrollar un proceso eficiente.

Tasa de Crecimiento vs. Consumo de Energía

El uso de una alta concentración de la fuente de carbono e hidrógeno puede conducir a una mayor tasa de crecimiento porque hay más precursores de carbono directos disponibles.

Sin embargo, esta estrategia también conduce a un consumo de energía significativamente mayor. El proceso debe ajustarse para encontrar el equilibrio óptimo entre la velocidad de producción y el costo operativo.

Escalabilidad vs. Pureza

Los métodos tradicionales como la descarga por arco y la ablación láser son conocidos por producir nanotubos de carbono de alta pureza, pero generalmente son difíciles y costosos de escalar para la producción a gran volumen.

La Deposición Química de Vapor (CVD) es altamente escalable, lo que la convierte en el estándar para aplicaciones industriales. Sin embargo, los nanotubos resultantes a menudo requieren un post-procesamiento y purificación para eliminar el material catalizador residual.

Tomar la Decisión Correcta para su Objetivo

La estrategia de síntesis ideal depende totalmente de su objetivo final.

- Si su enfoque principal son muestras de alta pureza para investigación: La ablación láser o la descarga por arco son a menudo los métodos preferidos.

- Si su enfoque principal es la producción comercial a gran escala: La Deposición Química de Vapor (CVD) es el estándar claro de la industria debido a su escalabilidad y control de proceso.

- Si su enfoque principal es la síntesis sostenible: Los métodos emergentes que utilizan materias primas ecológicas, como la pirólisis de metano o la electrólisis de CO2 capturado, representan el futuro de la producción.

En última instancia, dominar la síntesis de nanotubos de carbono reside en el control preciso de sus variables centrales para adaptarlo a su aplicación específica.

Tabla Resumen:

| Método | Característica Clave | Caso de Uso Principal |

|---|---|---|

| Descarga por Arco | Proceso físico de alta temperatura | Muestras de alta pureza para investigación |

| Ablación Láser | Proceso físico de alta pureza | Muestras de alta pureza para investigación |

| Deposición Química de Vapor (CVD) | Proceso químico escalable | Producción comercial a gran escala |

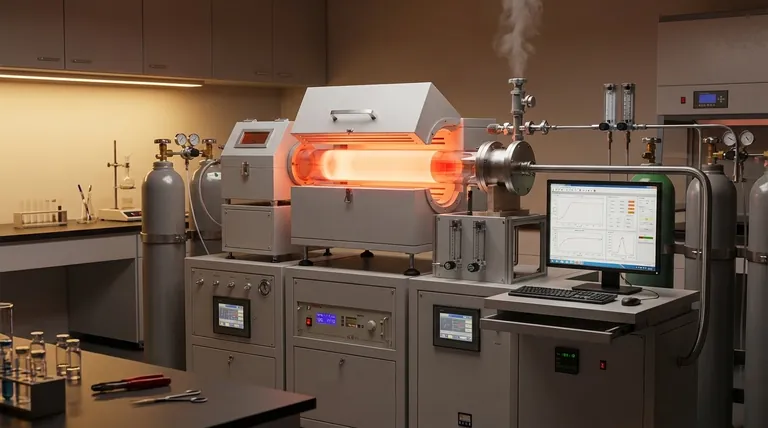

¿Listo para optimizar su síntesis de nanotubos de carbono? El equipo de laboratorio adecuado es fundamental para el control preciso de parámetros como la temperatura, el flujo de gas y la preparación del catalizador. KINTEK se especializa en reactores de laboratorio, hornos y sistemas de manejo de gases de alta calidad diseñados para la investigación y el desarrollo avanzados de materiales. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a lograr un rendimiento y una calidad superiores en su producción de nanotubos.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuál es la temperatura del recubrimiento CVD? De 10°C a 1000°C, elija el proceso correcto

- ¿Qué sucede durante la deposición de vapor? Una guía sobre el recubrimiento de película delgada por PVD frente a CVD

- ¿Qué es el método de deposición química de vapor para CNT? Logre un control preciso para el crecimiento de nanotubos de alta calidad

- ¿Cuáles son las ventajas de la deposición química de vapor? Consiga películas delgadas superiores para su laboratorio

- ¿Cuál es la diferencia entre CVD y MOCVD? Precisión vs. Versatilidad en la Deposición de Películas Delgadas

- ¿Qué son los sistemas de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuál es la temperatura baja para el crecimiento del grafeno? Desbloquee una producción escalable y rentable

- ¿Qué es el recubrimiento CVD? Una guía para una resistencia superior al desgaste en piezas complejas