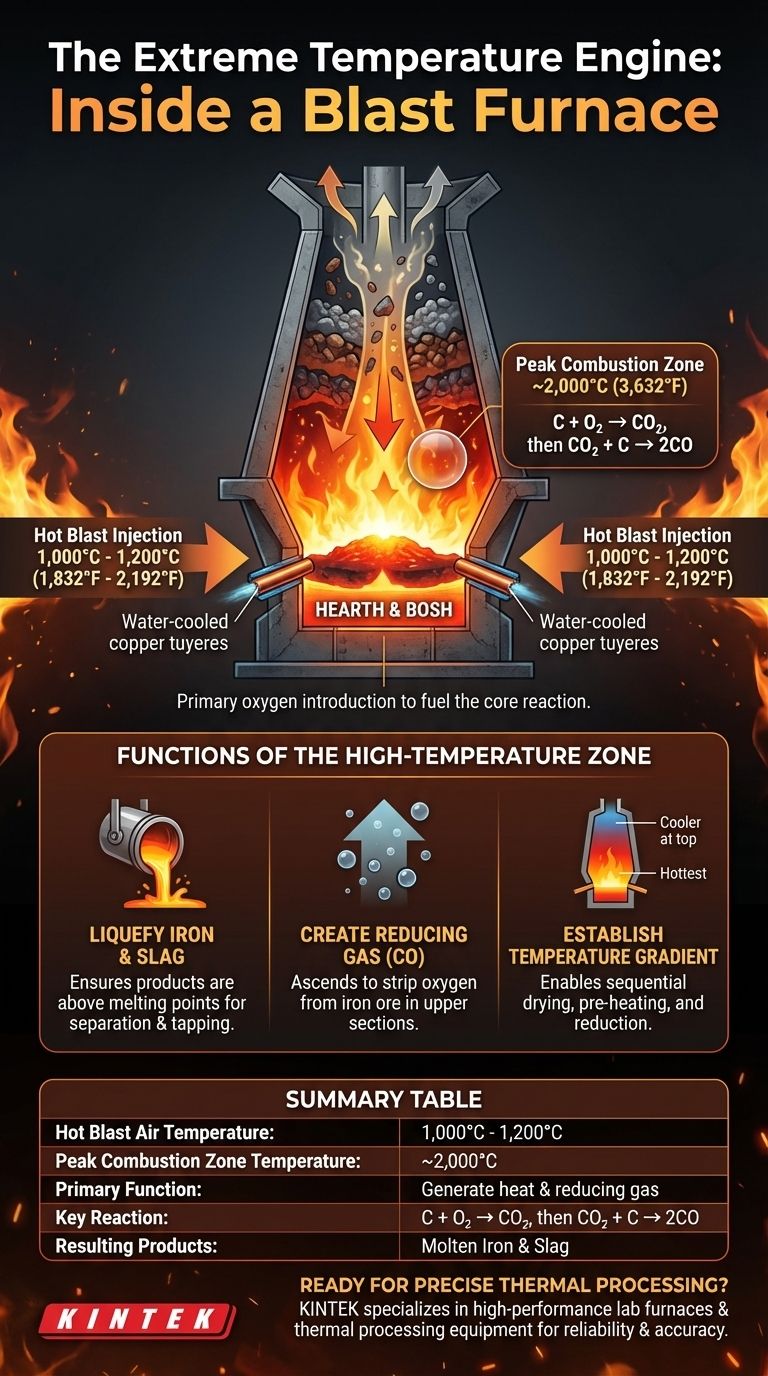

En la parte más baja de un alto horno, la temperatura del aire caliente inyectado oscila entre 1.000 °C y 1.200 °C (1.832 °F a 2.192 °F). Esta inyección de aire sobrecalentado inicia una serie de reacciones químicas con el coque y el carbón que pueden elevar la temperatura localizada en esta zona de combustión aún más, a menudo acercándose a los 2.000 °C (3.632 °F).

La temperatura extrema en la parte inferior del horno no es solo para fundir materiales. Su propósito principal es iniciar la combustión que crea tanto el calor intenso como los cruciales gases reductores necesarios para transformar el mineral de hierro en hierro líquido en todo el horno.

La función de la zona de alta temperatura

La sección inferior de un alto horno, conocida como crisol o etalaje, es la sala de máquinas de todo el proceso de fabricación de hierro. La temperatura aquí es la más alta del horno por razones muy específicas.

La inyección de aire caliente

El aire caliente, precalentado a entre 1.000 °C y 1.200 °C, se inyecta en el horno a través de boquillas de cobre refrigeradas por agua llamadas toberas. Esta es la principal introducción de oxígeno para alimentar la reacción central.

La reacción de combustión primaria

Esta ráfaga de oxígeno caliente reacciona inmediatamente con el coque (un combustible con alto contenido de carbono) y cualquier carbón pulverizado que se haya añadido. Esta reacción de combustión (C + O₂) es intensamente exotérmica, liberando una enorme cantidad de energía y calor.

Creación del agente reductor

El calor intenso de la combustión inicial impulsa instantáneamente una segunda reacción. El dióxido de carbono (CO₂) producido reacciona con más coque caliente para formar monóxido de carbono (CO), como se describe en la ecuación CO₂ + C → 2CO. Este monóxido de carbono es el gas reductor crítico que asciende por el horno.

Por qué es necesaria esta temperatura extrema

El calor generado en la parte inferior cumple múltiples funciones críticas que permiten toda la operación. Es la base sobre la que se asienta el resto de la química y la física del horno.

Para licuar el hierro y la escoria

La temperatura debe ser lo suficientemente alta para asegurar que los productos finales —el hierro fundido y las impurezas líquidas conocidas como escoria— estén muy por encima de sus puntos de fusión. Esto les permite gotear a través del lecho de coque y acumularse en capas separadas en el crisol, listos para ser sangrados.

Para impulsar el proceso químico

La columna de gas monóxido de carbono caliente que asciende desde la parte inferior es lo que elimina los átomos de oxígeno del mineral de hierro (óxidos de hierro) en las secciones superiores del horno. Sin el calor intenso en la parte inferior para crear este gas, la reducción del mineral de hierro a hierro simplemente no puede ocurrir.

Para establecer un gradiente de temperatura

El horno funciona con un gradiente de temperatura, siendo más caliente en la parte inferior y progresivamente más frío hacia la parte superior. Este gradiente permite que las materias primas que descienden desde la parte superior se sequen, se precalienten y se reduzcan químicamente de manera controlada y secuencial antes de que finalmente lleguen a la zona de fusión.

Tomar la decisión correcta para su objetivo

Comprender la función de este calor es más importante que memorizar un solo número. La temperatura en la parte inferior es el punto de partida para todo lo que sucede encima.

- Si su enfoque principal es la fuente de energía: La parte inferior del horno es la zona de combustión primaria donde el coque y el aire caliente reaccionan, generando la energía térmica para todo el proceso.

- Si su enfoque principal es la química: Esta zona de alta temperatura es donde se crea el gas reductor crucial (monóxido de carbono), que luego asciende para convertir el mineral de hierro en hierro.

- Si su enfoque principal es el proceso físico: El calor intenso asegura que tanto el hierro final como la escoria de desecho se vuelvan completamente líquidos, permitiendo su separación y eliminación efectivas.

En última instancia, ver el alto horno no como un simple horno sino como un reactor químico dinámico a contracorriente es la clave para comprender su funcionamiento.

Tabla resumen:

| Parámetro | Valor |

|---|---|

| Temperatura del aire de chorro caliente | 1.000°C - 1.200°C (1.832°F - 2.192°F) |

| Temperatura máxima de la zona de combustión | ~2.000°C (3.632°F) |

| Función principal | Generar calor y gas reductor (CO) |

| Reacción clave | C + O₂ → CO₂, luego CO₂ + C → 2CO |

| Productos resultantes | Hierro fundido y escoria |

¿Listo para lograr un procesamiento térmico preciso en sus propias operaciones? KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico diseñados para la fiabilidad y la precisión. Ya sea que su trabajo implique pruebas de materiales, metalurgia o síntesis química, nuestras soluciones proporcionan los entornos controlados de alta temperatura que necesita. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los requisitos específicos de calefacción y procesamiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura