No existe una única temperatura para un horno. La temperatura requerida está dictada enteramente por la aplicación específica del horno y el material que se está procesando. Las temperaturas de operación pueden variar desde unos pocos cientos de grados Celsius para el secado simple hasta más de 1800 °C para pruebas de materiales avanzados, y cada proceso exige un nivel de calor preciso.

La temperatura de un horno no es una constante universal, sino una función de su propósito. El factor crítico es la temperatura de proceso: el calor exacto necesario para lograr un cambio físico o químico deseado en un material, ya sea para unirlo, fundirlo o tratarlo.

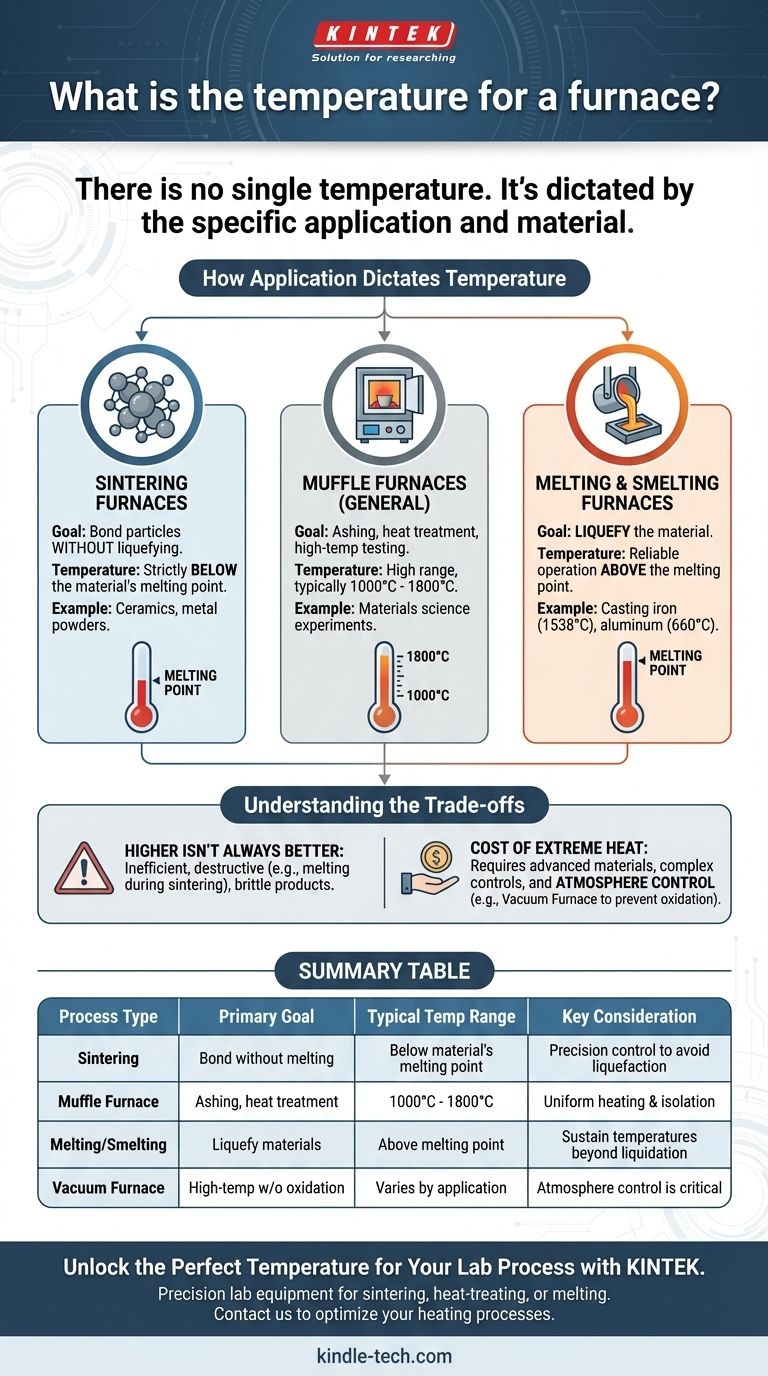

Cómo la aplicación dicta la temperatura

El principio fundamental a comprender es que un horno es una herramienta diseñada para entregar un perfil térmico específico a un material. El material y el resultado deseado determinan la temperatura, no al revés.

El principio de la temperatura de proceso

La "temperatura de proceso" es la temperatura a la que se debe mantener el material para lograr la transformación prevista. El trabajo principal de un horno es alcanzar y mantener esta temperatura de manera uniforme y precisa. Esta es su métrica de rendimiento más crítica.

Ejemplo 1: Hornos de sinterización

La sinterización es un proceso que utiliza calor para unir partículas de un material, como un polvo cerámico o metálico, en una masa sólida. El objetivo es crear una forma sólida sin licuar el material.

Por lo tanto, un horno de sinterización debe operar a una temperatura lo suficientemente alta como para promover la difusión atómica entre las partículas, pero permanecer estrictamente por debajo del punto de fusión del material. Exceder este límite arruinaría el producto.

Ejemplo 2: Hornos mufla

Los hornos mufla son hornos industriales y de laboratorio de uso general que se utilizan a menudo para aplicaciones de alta temperatura. Están diseñados para aislar el material que se calienta de los elementos calefactores, evitando la contaminación.

Estos suelen operar en un rango alto, a menudo entre 1000 °C y 1800 °C. Esta capacidad les permite utilizarse para procesos como la calcinación de materiales, el tratamiento térmico del acero o la realización de experimentos de ciencia de materiales a alta temperatura.

Ejemplo 3: Hornos de fusión y fundición

En contraste directo con la sinterización, el propósito de un horno de fusión o fundición es licuar un material. Estos se utilizan en fundiciones para verter metales o en refinerías para separar minerales.

Para estas aplicaciones, el horno debe ser capaz de operar de manera confiable por encima del punto de fusión del metal objetivo, como el hierro (1538 °C) o el aluminio (660 °C).

Comprender las compensaciones

Elegir u operar un horno implica equilibrar los requisitos de temperatura con las limitaciones físicas y los costos. Las temperaturas más altas no siempre son mejores y, a menudo, conllevan consecuencias significativas.

Una temperatura más alta no siempre es mejor

Aplicar más calor del que requiere el proceso es ineficiente y, a menudo, destructivo. Para un proceso como la sinterización, exceder el objetivo de temperatura hará que el material se derrita, lo que anula el propósito. Para el tratamiento térmico, las temperaturas incorrectas pueden resultar en un producto final quebradizo o débil.

El costo del calor extremo

Los hornos capaces de alcanzar y mantener temperaturas muy altas son significativamente más complejos y costosos. Requieren materiales aislantes avanzados, aleaciones metálicas exóticas para los elementos calefactores y sistemas de control sofisticados para mantener la uniformidad de la temperatura.

Control de atmósfera

Para muchos procesos avanzados, la temperatura es solo una parte de la ecuación. Un horno de vacío, por ejemplo, elimina el aire y otros gases de la cámara para evitar la oxidación a altas temperaturas. En estos sistemas, controlar la atmósfera es tan crítico como controlar el calor.

Tomar la decisión correcta para su objetivo

Para determinar la temperatura correcta, primero debe definir su objetivo. El material y la transformación deseada son su guía.

- Si su enfoque principal es dar forma a los materiales sin licuarlos (p. ej., sinterización): Su temperatura debe controlarse con precisión para permanecer justo por debajo del punto de fusión del material.

- Si su enfoque principal es la prueba a alta temperatura o el tratamiento térmico (p. ej., el uso de un horno mufla): La temperatura será dictada por el estándar o protocolo de material específico, a menudo en el rango de 1000 °C a 1800 °C.

- Si su enfoque principal es fundir un material (p. ej., fundición o fundición): Su horno debe ser capaz de operar de manera segura y mantener una temperatura por encima del punto de licuefacción total del material.

En última instancia, la temperatura correcta no es una característica del horno, sino un requisito de su proceso.

Tabla de resumen:

| Tipo de proceso | Objetivo principal | Rango de temperatura típico | Consideración clave |

|---|---|---|---|

| Sinterización | Unir partículas sin fundir | Por debajo del punto de fusión del material | Control de precisión para evitar la licuefacción |

| Horno Mufla (General) | Calcinación, tratamiento térmico, pruebas | 1000 °C - 1800 °C | Calentamiento uniforme y aislamiento de la contaminación |

| Fusión/Fundición | Licuar materiales (p. ej., metales) | Por encima del punto de fusión (p. ej., Al: 660 °C, Fe: 1538 °C) | Debe soportar temperaturas más allá de la licuefacción |

| Horno de vacío | Procesos a alta temperatura sin oxidación | Varía según la aplicación | El control de la atmósfera es tan crítico como la temperatura |

Desbloquee la temperatura perfecta para su proceso de laboratorio

Elegir la temperatura correcta del horno es fundamental para el éxito de su material. En KINTEK, nos especializamos en equipos y consumibles de laboratorio de precisión diseñados para satisfacer sus necesidades específicas de procesamiento térmico, ya sea que esté sinterizando cerámicas, tratando térmicamente aleaciones o fundiendo metales.

Nuestros expertos le ayudarán a seleccionar un horno que proporcione un calor preciso y uniforme para su aplicación, garantizando eficiencia y repetibilidad. No deje sus resultados al azar.

Contáctenos hoy para discutir sus requisitos y descubrir cómo KINTEK puede optimizar los procesos de calentamiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se controla la temperatura del horno? Logre un procesamiento térmico preciso con control PID

- ¿Cuáles son los requisitos para el recocido? Una guía de las 3 etapas críticas para resultados perfectos

- ¿Cómo afecta la temperatura a la presión de vacío? Domine la clave para el control del sistema

- ¿Cuál es la importancia de utilizar un horno de soldadura fuerte al vacío para las aleaciones de alta entropía? Garantizar la integridad y resistencia de la unión

- ¿Qué papel juega el equipo de reacción de amonólisis en la preparación de catalizadores de síntesis de amoníaco de nitruro ternario como Co3Mo3N?

- ¿Cuál es la función de un reactor de plasma de inducción de alta frecuencia? Síntesis de óxido de titanio en fase Magnéli a nanoescala

- ¿La deposición física de vapor es de arriba hacia abajo o de abajo hacia arriba? Una guía para la fabricación a nanoescala de abajo hacia arriba

- ¿Cuál es la mejor temperatura para endurecer el acero? Domine el rango de austenitización para una dureza máxima