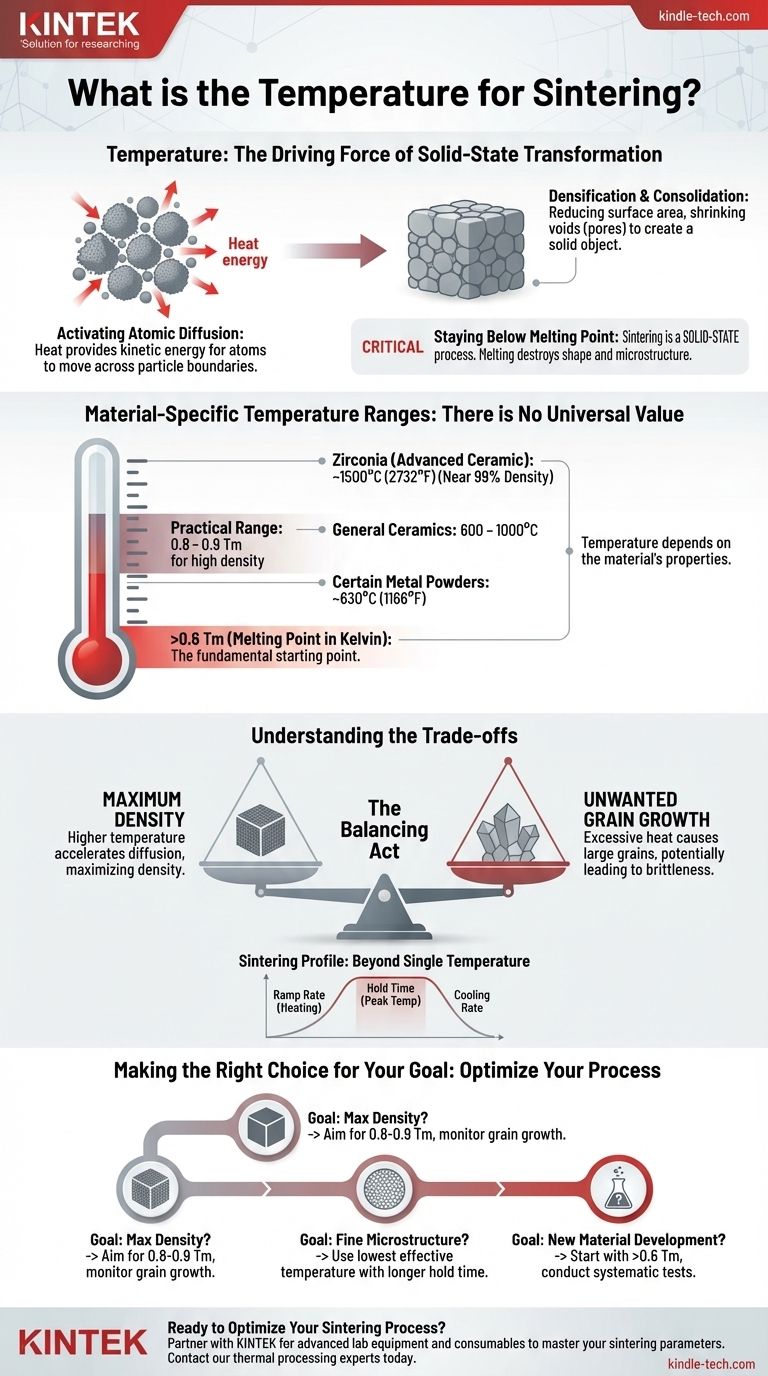

La temperatura para la sinterización no es un valor único, sino que depende fundamentalmente del material que se está procesando. Como principio general, la sinterización se produce a temperaturas superiores al 60% de la temperatura absoluta de fusión (Tm) del material. Por ejemplo, algunos polvos metálicos se pueden sinterizar a unos 630 °C (1166 °F), mientras que las cerámicas de alto rendimiento como la zirconia requieren temperaturas cercanas a los 1500 °C (2732 °F) para lograr la densidad total.

La sinterización es un acto de equilibrio. La temperatura debe ser lo suficientemente alta para energizar a los átomos para que se difundan y fusionen las partículas, pero debe permanecer estrictamente por debajo del punto de fusión del material. La temperatura precisa se elige para lograr un objetivo específico, la mayoría de las veces maximizar la densidad de la pieza final.

Por qué la temperatura es la fuerza impulsora de la sinterización

La temperatura no es solo un ajuste; es la energía que permite toda la transformación en estado sólido de un polvo suelto a un objeto denso y sólido.

Activación de la difusión atómica

La sinterización funciona promoviendo la difusión atómica. El calor proporciona a los átomos dentro de las partículas de polvo suficiente energía cinética para moverse a través de los límites donde las partículas se tocan, soldándolas efectivamente.

Sin suficiente calor, los átomos permanecen fijos y el polvo no se consolidará en una masa sólida.

El objetivo: Densificación y consolidación

El movimiento de los átomos trabaja para reducir el área superficial total de la masa de polvo. Este proceso reduce los vacíos (poros) entre las partículas, haciendo que todo el componente se vuelva más denso y fuerte.

Cuanto mayor sea la temperatura, más rápido se producirá este proceso de difusión y densificación.

Mantenerse por debajo del punto de fusión

Es fundamental comprender que la sinterización es un proceso en estado sólido. El material nunca debe alcanzar su punto de fusión.

Si el material se derrite, se está fundiendo o soldando, no sinterizando. Esto destruiría la forma y la microestructura interna del componente.

Rangos de temperatura específicos del material

La temperatura "correcta" está dictada enteramente por las propiedades del material. No existe un número universal.

La guía general: >0.6 Tm

El punto de partida más fiable para cualquier material es calcular 0.6 veces su temperatura absoluta de fusión (Tm), medida en Kelvin. La sinterización generalmente comienza por encima de este umbral.

Sin embargo, las temperaturas óptimas suelen ser mucho más altas, en el rango de 0.8 a 0.9 Tm, para lograr una alta densidad en una cantidad de tiempo razonable.

Ejemplos en diferentes materiales

El rango práctico es vasto, lo que resalta la importancia de la elección del material:

- Ciertos polvos metálicos: Se pueden sinterizar a temperaturas tan bajas como 630 °C.

- Cerámicas generales: A menudo se encuentran en un amplio rango de 600 – 1000 °C.

- Zirconia (Cerámica avanzada): Requiere temperaturas muy altas, alrededor de 1500 °C, para lograr su densidad teórica máxima de casi el 99%.

Comprender las compensaciones (Trade-offs)

Seleccionar una temperatura de sinterización consiste en gestionar factores competitivos. Simplemente elegir la temperatura más alta posible no siempre es el mejor enfoque.

Temperatura frente a densidad

Generalmente, una temperatura de sinterización más alta da como resultado una pieza final más densa debido a la difusión atómica acelerada. El ejemplo de la zirconia muestra que cocer a 1500 °C, muy por encima de su temperatura de transformación de 1100 °C, se hace específicamente para maximizar la densidad.

El riesgo del crecimiento de grano

La principal compensación por la alta temperatura es el crecimiento de grano no deseado. Si bien el calor fusiona las partículas, también puede hacer que los granos cristalinos dentro del material crezcan excesivamente.

Los granos grandes a menudo pueden hacer que la pieza final sea más quebradiza y mecánicamente más débil. Este es un factor crítico a controlar para los componentes de alto rendimiento.

Más allá de una sola temperatura: El perfil de sinterización

El verdadero control del proceso implica más que solo la temperatura máxima. Todo el ciclo de calentamiento y enfriamiento es fundamental.

Factores como la velocidad de rampa (qué tan rápido se calienta), el tiempo de mantenimiento (cuánto tiempo se permanece a la temperatura máxima) y la velocidad de enfriamiento tienen un impacto significativo en la densidad final, el tamaño del grano y las propiedades mecánicas de la pieza sinterizada.

Tomar la decisión correcta para su objetivo

La temperatura óptima es una función de su material y el resultado deseado. Utilice estos principios para guiar su proceso.

- Si su enfoque principal es la densidad máxima: Apunte al extremo superior del rango recomendado del material (por ejemplo, 0.8-0.9 Tm), pero controle el crecimiento excesivo de grano que podría dañar las propiedades mecánicas.

- Si su enfoque principal es preservar una microestructura fina: Utilice la temperatura más baja que logre la consolidación necesaria, potencialmente combinada con un tiempo de mantenimiento más largo para permitir que ocurra la difusión sin fomentar el rápido crecimiento del grano.

- Si está desarrollando un proceso para un material nuevo: Comience con la regla general de

>0.6 Tmcomo punto de partida y realice pruebas sistemáticas, variando la temperatura y el tiempo de mantenimiento para mapear sus efectos en la densidad y la microestructura.

Comprender estos principios fundamentales transforma el proceso de seguir una receta a diseñar un resultado material específico y deseado.

Tabla de resumen:

| Tipo de material | Rango de temperatura de sinterización típico | Consideración clave |

|---|---|---|

| Ciertos polvos metálicos | ~630°C (1166°F) | Extremo inferior del espectro de temperatura. |

| Cerámicas generales | 600 – 1000°C | Amplio rango basado en la composición específica. |

| Zirconia (Cerámica avanzada) | ~1500°C (2732°F) | Alta temperatura requerida para una densidad casi total. |

| Guía general | >60% del punto de fusión del material (Tm) | Un punto de partida fundamental para cualquier material. |

¿Listo para optimizar su proceso de sinterización?

Seleccionar el perfil de temperatura preciso es fundamental para lograr la densidad, resistencia y microestructura deseadas en sus componentes sinterizados. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso.

Entendemos el delicado equilibrio entre temperatura, densidad y crecimiento de grano. Ya sea que trabaje con polvos metálicos novedosos o cerámicas de alto rendimiento, nuestras soluciones están diseñadas para ayudarlo a lograr resultados consistentes y de alta calidad.

Permita que KINTEK sea su socio en el desarrollo de materiales.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir cómo nuestro equipo puede ayudarlo a dominar sus parámetros de sinterización y cumplir con sus objetivos específicos de material.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué consideraciones de diseño son necesarias para hornos mufla de alta temperatura con elementos calefactores de MoSi2?

- ¿Qué determina el contenido de cenizas? Mida el material inorgánico para el control de calidad

- ¿Cuál es la función de un mufla? Una guía para un calentamiento limpio y uniforme y control de procesos

- ¿Para qué se utiliza un horno mufla para "quemar"? Dominando los procesos térmicos controlados

- ¿Por qué se requiere un horno mufla de laboratorio de alta temperatura para el tratamiento posterior de recocido del óxido de cobre?

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de fotocatalizadores de TiO2? Clave para la Activación Pico

- ¿Qué es un horno de microondas? Desbloquee un calentamiento más rápido y uniforme para materiales avanzados

- ¿Cómo contribuye un horno de secado de temperatura constante de laboratorio al procesamiento de precipitados de óxido de zinc sintetizados?