No existe una temperatura única para un horno de tratamiento térmico; la temperatura correcta está dictada enteramente por el material y el resultado deseado. Para aceros comunes, los procesos de endurecimiento pueden requerir temperaturas que van desde 1400°F (760°C) hasta 2375°F (1300°C). La temperatura debe controlarse con precisión para la transformación metalúrgica específica requerida por el proceso, ya sea endurecimiento, recocido o sinterización.

La temperatura de un horno de tratamiento térmico no es un número estático, sino una variable altamente controlada en un proceso dinámico. La pregunta crítica no es "¿cuál es la temperatura?", sino "¿qué temperatura requiere mi material específico para lograr las propiedades deseadas?"

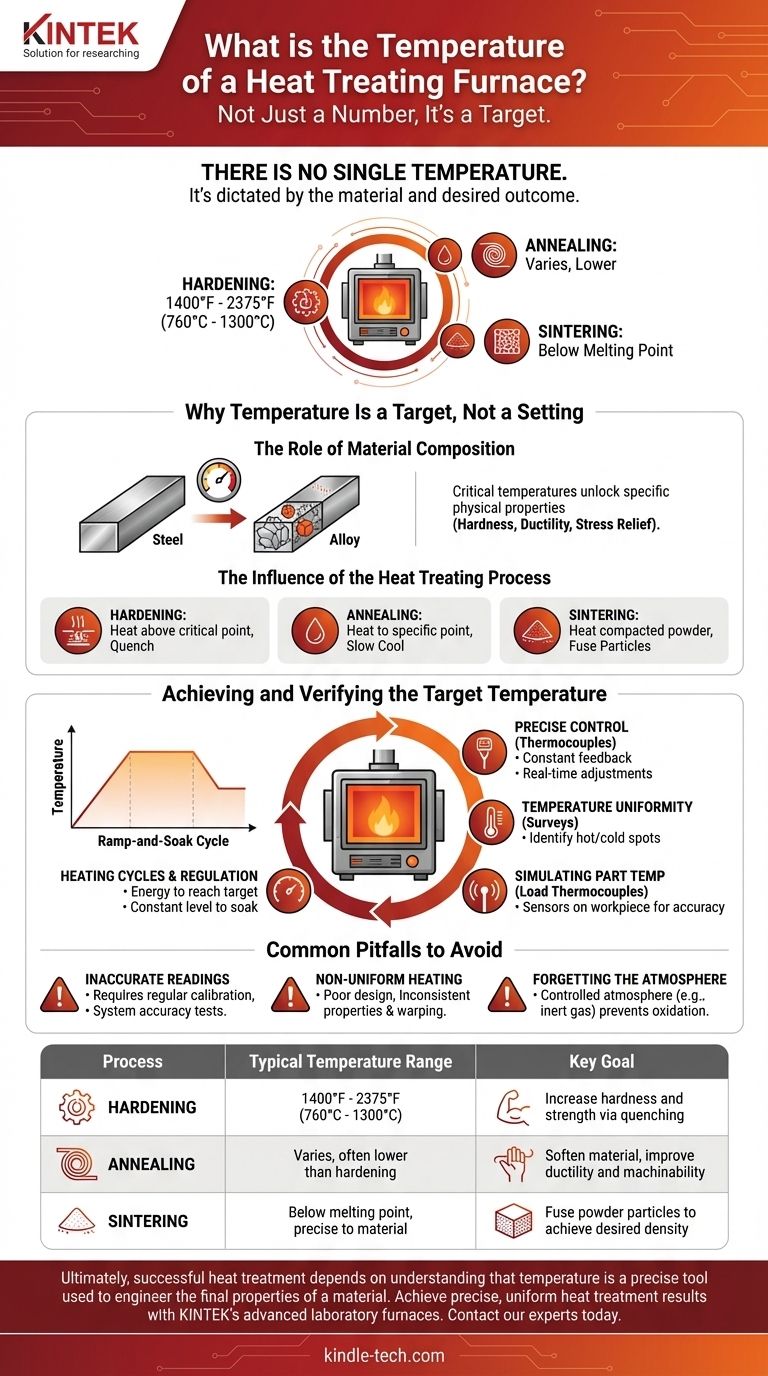

Por qué la temperatura es un objetivo, no un ajuste

La temperatura dentro de un horno es la herramienta principal utilizada para alterar intencionalmente la microestructura de un material. Diferentes temperaturas desbloquean diferentes propiedades físicas, como dureza, ductilidad o alivio de tensiones internas.

El papel de la composición del material

Cada aleación metálica tiene temperaturas críticas a las que su estructura cristalina interna se transforma. Para el acero, esto implica cambiar la fase cristalina del hierro a austenita, lo que permite que el carbono se disuelva antes de ser fijado por un enfriamiento rápido (templado).

La temperatura exacta para esta transformación depende de la composición específica del acero.

La influencia del proceso de tratamiento térmico

El objetivo del tratamiento determina el perfil de temperatura requerido.

- El endurecimiento requiere calentar el material por encima de su punto de transformación crítico antes del templado.

- El recocido implica calentar a una temperatura específica y luego enfriar muy lentamente para ablandar el material y mejorar su maquinabilidad.

- La sinterización calienta el polvo compactado a una temperatura lo suficientemente alta como para fusionar las partículas, pero por debajo del punto de fusión del material para lograr una densidad deseada.

Cada uno de estos procesos utiliza un objetivo de temperatura diferente para producir un resultado único.

Lograr y verificar la temperatura objetivo

Establecer una temperatura es simple, pero asegurar que toda la pieza de trabajo alcance y mantenga uniformemente esa temperatura es un desafío de ingeniería complejo. Esto requiere un sistema sofisticado de control y verificación.

Ciclos de calentamiento y regulación

Un horno requiere una cantidad significativa de energía para alcanzar su temperatura objetivo. Una vez allí, la entrada de calor se reduce a un nivel constante para mantener, o "empapar", el material a esa temperatura durante un tiempo específico.

Este ciclo de rampa y remojo es fundamental para asegurar que toda la pieza se caliente por completo.

La importancia del control preciso

Los hornos utilizan termopares como sensores para proporcionar retroalimentación constante de la temperatura a un sistema de control. Este bucle de retroalimentación permite que el sistema realice ajustes en tiempo real a los elementos calefactores, asegurando que la temperatura permanezca estable y precisa.

La uniformidad de la temperatura es clave

La temperatura mostrada en el controlador no es necesariamente la temperatura en todas partes dentro del horno. Se realizan encuestas de uniformidad de temperatura para identificar los puntos más calientes y más fríos dentro del volumen de trabajo.

Un calentamiento inconsistente puede hacer que una pieza se deforme, se agriete o tenga propiedades poco fiables en toda su estructura.

Simulación de la temperatura de la pieza

La temperatura del aire dentro del horno puede ser diferente de la temperatura real del material que se está tratando. Por esta razón, a menudo se colocan termopares de carga sobre o dentro de la propia pieza para proporcionar la lectura más precisa del estado térmico de la pieza.

Errores comunes a evitar

Alcanzar la temperatura correcta es fundamental, pero varios factores pueden comprometer el proceso, lo que lleva a piezas defectuosas y recursos desperdiciados.

Lecturas de temperatura inexactas

Un horno es tan preciso como sus sensores. Las pruebas de precisión del sistema y la calibración de los termopares son esenciales. Confiar en una lectura no verificada puede llevar a tratar un material a la temperatura incorrecta, invalidando completamente el proceso.

Calentamiento no uniforme

Un diseño deficiente del horno o una colocación incorrecta de las piezas pueden provocar variaciones significativas de temperatura. Esta es una causa principal de dureza inconsistente, tensión interna y distorsión dimensional en los componentes terminados.

Olvidar la atmósfera

La temperatura es solo una parte de la ecuación. Muchos procesos requieren una atmósfera controlada (como un gas inerte) para evitar la oxidación y la formación de cascarilla en la superficie del material a altas temperaturas.

Tomar la decisión correcta para su objetivo

La temperatura correcta siempre es una función de su material y su objetivo.

- Si su objetivo principal es endurecer acero al carbono: Su temperatura objetivo estará por encima del punto de transformación crítico del material, típicamente en el rango de 1400°F a 1600°F, para prepararlo para el templado.

- Si su objetivo principal es el recocido o el alivio de tensiones: Utilizará temperaturas cuidadosamente controladas, a menudo más bajas que para el endurecimiento, para ablandar el material y mejorar la ductilidad sin cambiar fundamentalmente su fase.

- Si su objetivo principal es sinterizar metales en polvo: La temperatura debe ser lo suficientemente alta como para fusionar las partículas, pero por debajo del punto de fusión, donde la precisión es primordial para lograr la densidad final requerida.

En última instancia, el éxito del tratamiento térmico depende de comprender que la temperatura es una herramienta precisa utilizada para diseñar las propiedades finales de un material.

Tabla resumen:

| Proceso | Rango de temperatura típico | Objetivo clave |

|---|---|---|

| Endurecimiento | 1400°F - 2375°F (760°C - 1300°C) | Aumentar la dureza y la resistencia mediante el templado |

| Recocido | Varía, a menudo más bajo que el endurecimiento | Ablandar el material, mejorar la ductilidad y la maquinabilidad |

| Sinterización | Por debajo del punto de fusión, preciso para el material | Fusionar partículas de polvo para lograr la densidad deseada |

Logre resultados de tratamiento térmico precisos y uniformes con los hornos de laboratorio avanzados de KINTEK. Ya sea que esté endureciendo acero, recociendo metales o sinterizando polvos, nuestro equipo ofrece el control de temperatura exacto y la uniformidad que su proceso exige. No deje las propiedades de su material al azar: contacte a nuestros expertos hoy para discutir cómo nuestro equipo de laboratorio puede mejorar sus resultados de tratamiento térmico y asegurar resultados consistentes y de alta calidad para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores