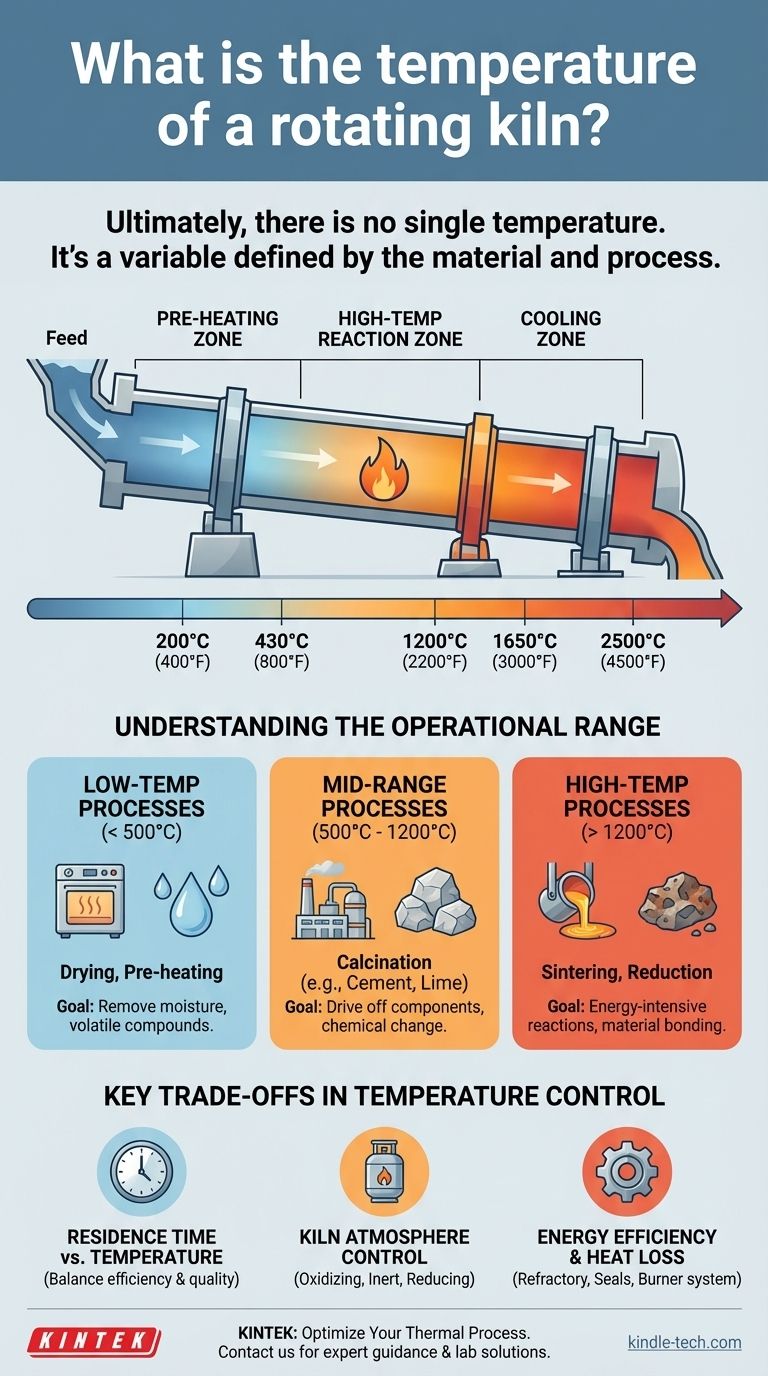

En última instancia, no existe una única temperatura para un horno rotatorio. La temperatura requerida está dictada enteramente por el material específico que se procesa y la transformación química o física deseada. Si bien los hornos pueden operar en un amplio rango, generalmente de 430°C a 1650°C (800°F a 3000°F), algunas aplicaciones especializadas pueden llevar este rango desde tan solo 200°C hasta tan alto como 2500°C.

La temperatura de un horno rotatorio no es una propiedad fija del equipo en sí. En cambio, es una variable de proceso controlada con precisión que se establece para cumplir con los requisitos de reacción únicos del material que se está calentando.

Por qué la temperatura es una variable, no una constante

Pensar en la temperatura de un horno como un número único es una idea errónea común. En realidad, es un perfil dinámico diseñado para lograr un resultado específico.

El material define el proceso

El factor principal que determina la temperatura de funcionamiento de un horno es el requisito del producto final. Diferentes procesos térmicos exigen niveles de calor muy diferentes para desencadenar las reacciones necesarias.

Por ejemplo, un proceso de sinterización, que une partículas a altas temperaturas, puede requerir una temperatura máxima de 1288°C (2350°F) o más. En contraste, simplemente secar un material para eliminar la humedad podría necesitar solo 200°C.

El concepto de zonas de temperatura

Un horno rotatorio no mantiene una temperatura uniforme en toda su longitud. Está diseñado con múltiples zonas de temperatura para optimizar el proceso y mejorar la eficiencia energética.

Una configuración típica incluye una zona de precalentamiento en el extremo de alimentación, una zona de reacción central de alta temperatura y una sección de enfriamiento. Cada zona se puede configurar y controlar de forma independiente para llevar gradualmente el material a la temperatura de reacción y luego enfriarlo de manera controlada.

Comprendiendo el rango operativo

La amplia capacidad de temperatura de los hornos rotatorios les permite manejar una inmensa variedad de tareas industriales. Podemos agrupar estas tareas en rangos de temperatura generales.

Procesos de baja temperatura (< 500°C)

Este rango se utiliza típicamente para procesos como secado, precalentamiento y desorción térmica de baja temperatura. El objetivo es eliminar el agua no ligada o los compuestos volátiles sin iniciar cambios químicos importantes en el material mismo.

Procesos de rango medio (500°C - 1200°C)

Este es el rango de trabajo para muchas aplicaciones industriales, especialmente la calcinación.

La calcinación implica calentar un material para desprender un componente, como convertir la piedra caliza (carbonato de calcio) en cal (óxido de calcio) al desprender dióxido de carbono. Este es un proceso fundamental en la fabricación de cemento y cal.

Procesos de alta temperatura (> 1200°C)

Este rango está reservado para reacciones intensivas en energía. Las aplicaciones incluyen la sinterización de minerales, la reducción de minerales metálicos y el tratamiento térmico de residuos peligrosos específicos.

Alcanzar y mantener estas temperaturas, que pueden superar los 1650°C, requiere diseños de horno especializados, revestimientos refractarios avanzados y una importante entrada de energía.

Comprendiendo las compensaciones clave

Alcanzar la temperatura correcta es un acto de equilibrio que involucra varios factores críticos. Una mala gestión de estos puede conducir a un proceso ineficiente o a un producto de mala calidad.

Tiempo de residencia vs. temperatura

El tiempo de residencia —la duración que un material permanece dentro del horno— está inversamente relacionado con la temperatura. Una temperatura más alta puede permitir un tiempo de residencia más corto para lograr la misma reacción, pero consume más energía y puede correr el riesgo de dañar el material.

Encontrar el equilibrio óptimo entre temperatura y tiempo de residencia es clave para la eficiencia del proceso.

Control de la atmósfera del horno

La composición del gas dentro del horno es tan crítica como la temperatura. Un proceso puede requerir una atmósfera oxidante (rica en oxígeno), inerte (no reactiva) o reductora (pobre en oxígeno) para proceder correctamente.

Esta atmósfera debe mantenerse junto con el perfil de temperatura, lo que añade una capa de complejidad a la operación del horno.

Eficiencia energética y pérdida de calor

Un horno es un sistema térmico masivo, y la pérdida de calor es un costo operativo principal. La calidad del revestimiento refractario, la integridad de los sellos de aire en los extremos de alimentación y descarga, y la eficiencia del sistema de quemadores, todo ello afecta la capacidad de mantener una temperatura objetivo sin desperdiciar combustible.

Definiendo la temperatura adecuada para su proceso

Para determinar la temperatura de funcionamiento correcta, primero debe definir su material y su objetivo. La temperatura es el resultado de esa definición, no un punto de partida.

- Si su enfoque principal es el secado o la eliminación de humedad: Operará en el extremo inferior del espectro, típicamente entre 200°C y 500°C.

- Si su enfoque principal es la calcinación (por ejemplo, producción de clinker de cemento o cal): Requerirá un proceso de rango medio, generalmente operando entre 900°C y 1200°C.

- Si su enfoque principal es la sinterización, induración o reducción de mineral a alta temperatura: Debe especificar un horno de alta temperatura capaz de alcanzar de 1200°C a más de 1600°C.

En última instancia, la temperatura del horno es una herramienta que debe configurar para satisfacer las necesidades de su proceso.

Tabla resumen:

| Objetivo del proceso | Rango de temperatura típico | Aplicaciones clave |

|---|---|---|

| Secado / Precalentamiento | < 500°C | Eliminación de humedad, desorción térmica a baja temperatura |

| Calcinación | 500°C - 1200°C | Producción de clinker de cemento, fabricación de cal |

| Sinterización / Reducción | > 1200°C | Sinterización de minerales, reducción de mineral metálico, tratamiento de residuos peligrosos |

¿Tiene dificultades para definir el perfil de temperatura adecuado para su proceso térmico? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo diversas necesidades de laboratorio. Nuestros expertos pueden ayudarlo a seleccionar el horno rotatorio ideal y configurar las zonas de temperatura precisas y el control de atmósfera requerido para su material específico, desde el secado y la calcinación hasta la sinterización a alta temperatura. ¡Contáctenos hoy mismo para optimizar la eficiencia de su proceso y la calidad de su producto! Póngase en contacto

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el principio de la pirólisis? Una guía para la descomposición térmica controlada

- ¿Qué le hace la pirólisis al biocarbón? Es el proceso que lo crea y lo define

- ¿Cuál es la temperatura que se mantiene en la zona de calcinación de un horno rotatorio? Todo depende de su material

- ¿Qué tan rápido gira un horno rotatorio? Velocidad maestra para una eficiencia de procesamiento óptima

- ¿Qué horno se utiliza para la calcinación? Una guía sobre hornos de mufla, rotatorios y de tiro vertical

- ¿Qué es la pirólisis convencional? Una guía para la pirólisis lenta para la producción de biocarbón

- ¿Qué hace la calcinación? Purificar y transformar materiales con calor controlado

- ¿Se puede restaurar el carbón activado? Comprendiendo el proceso de reactivación industrial