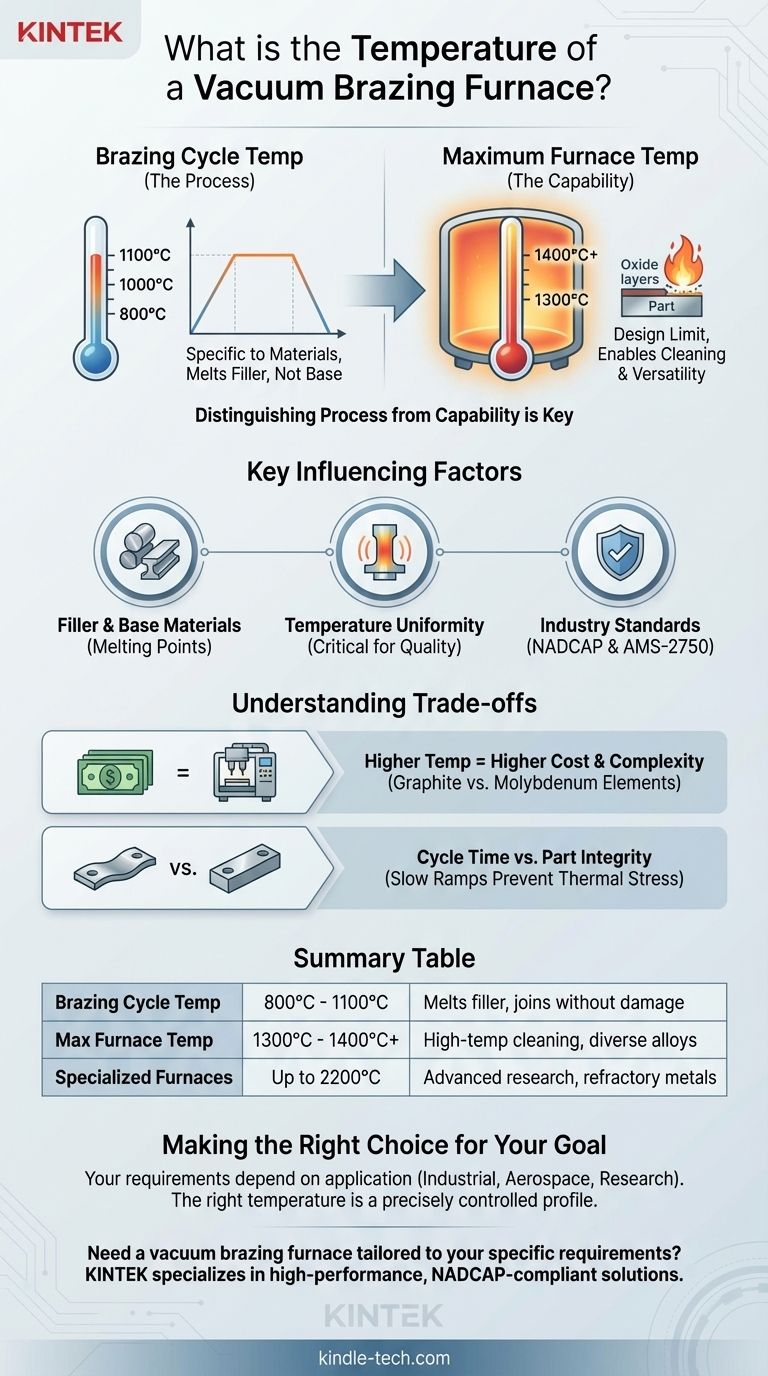

La temperatura de un horno de soldadura fuerte al vacío no es un único valor, sino que se define por dos métricas clave: la temperatura específica del ciclo de soldadura fuerte y la temperatura máxima de funcionamiento del horno. Un ciclo de soldadura fuerte típico puede oscilar entre 800 °C y 1100 °C, mientras que el horno en sí debe tener una capacidad máxima que a menudo supera los 1300 °C a 1400 °C para manejar una variedad de aleaciones y realizar ciclos de limpieza de alta temperatura esenciales.

Comprender la temperatura de un horno de soldadura fuerte al vacío requiere separar la temperatura necesaria para el proceso específico de la capacidad general de la máquina. La temperatura del proceso está dictada por los materiales que se unen, mientras que la temperatura máxima del horno define su versatilidad y capacidad para garantizar la limpieza de las piezas.

Distinción entre la temperatura del proceso y la capacidad del horno

El punto de confusión más común es no diferenciar entre la temperatura a la que se suelda una pieza y la temperatura máxima que puede alcanzar el horno. Estos sirven para diferentes propósitos.

Temperatura del ciclo de soldadura fuerte (El proceso)

La temperatura real utilizada durante una operación de soldadura fuerte está determinada por la aleación del metal de aporte y los materiales base que se unen.

Un ciclo típico no es un único punto de ajuste. Implica un programa cuidadosamente controlado de calentamiento, mantenimiento (remojo) y enfriamiento. Por ejemplo, un programa podría implicar calentar a 800 °C para estabilizar las piezas, luego aumentar lentamente hasta una temperatura final de soldadura fuerte de 1100 °C y mantenerla allí.

Esta temperatura final se elige para que esté por encima del líquido (punto de fusión total) del metal de aporte de soldadura fuerte, pero por debajo del punto de fusión de los materiales base.

Temperatura máxima del horno (La capacidad)

Esta es una especificación de diseño para el horno en sí, que indica la temperatura más alta que la zona caliente puede alcanzar de forma segura.

Un horno de soldadura fuerte al vacío industrial típico tendrá una temperatura máxima de funcionamiento de alrededor de 1300 °C a 1400 °C (hasta 2650 °F). Este margen es fundamental.

El papel de las altas temperaturas en la limpieza

Una de las ventajas clave de la soldadura fuerte al vacío es que se puede realizar sin fundente. El horno funciona a temperaturas lo suficientemente altas como para hacer que los óxidos metálicos en la superficie de la pieza se disocien o se "quemen" en el vacío.

Tener una temperatura máxima muy superior al punto de soldadura fuerte permite que el horno ejecute "ciclos de limpieza" a alta temperatura para garantizar que las piezas y el interior del horno estén excepcionalmente limpios antes de introducir o fundir el metal de aporte de soldadura fuerte.

Factores clave que influyen en la selección de la temperatura

El perfil de temperatura preciso para cualquier trabajo dado es una función de los materiales, la geometría de la pieza y los estándares de calidad requeridos.

El metal de aporte y los materiales base

Este es el factor más crítico. El objetivo es fundir el metal de aporte para que pueda fluir hacia la unión mediante acción capilar sin fundir ni dañar las piezas que se unen. Las diferentes aleaciones tienen puntos de fusión muy diferentes.

La importancia de la uniformidad de la temperatura

Los hornos de alta gama son valorados por su uniformidad de temperatura en toda la zona caliente. Esto garantiza que una pieza grande y compleja o un lote completo de piezas más pequeñas se calienten de manera uniforme.

La mala uniformidad puede hacer que un área de una unión se suelde incorrectamente mientras que otra área se sobrecalienta, lo que provoca fallos en el componente.

Estándares de la industria (NADCAP y AMS-2750)

Para industrias críticas como la aeroespacial y la defensa, estándares como NADCAP y AMS-2750 dictan requisitos extremadamente estrictos para el control, la medición y la documentación de la temperatura.

Los hornos utilizados para estas aplicaciones deben demostrar y probar su precisión y uniformidad de temperatura para garantizar la repetibilidad del proceso y la trazabilidad de las piezas.

Comprensión de las compensaciones

Elegir u operar un horno implica equilibrar la capacidad con el costo y el riesgo.

Temperatura más alta frente a costo y complejidad

La temperatura máxima de un horno influye directamente en su costo y complejidad. Un horno capaz de alcanzar los 1400 °C es significativamente diferente de un horno de grafito especializado que puede alcanzar los 2200 °C.

Las temperaturas más altas requieren elementos calefactores más avanzados (grafito frente a molibdeno), aislamiento superior y sistemas de potencia y refrigeración más robustos, todo lo cual aumenta drásticamente el precio.

Tiempo de ciclo frente a integridad de la pieza

Aunque un horno puede calentarse rápidamente, aumentar la temperatura demasiado rápido puede introducir tensión térmica, haciendo que las piezas delicadas se deformen o agrieten.

Los ciclos de calentamiento y enfriamiento lentos y controlados, como se ve en el ejemplo de calentar de 800 °C a 1100 °C durante una hora, son opciones deliberadas para proteger la integridad del ensamblaje final.

Tomar la decisión correcta para su objetivo

Sus requisitos de temperatura dependen totalmente de su aplicación.

- Si su enfoque principal es la soldadura fuerte industrial estándar: Un horno con una temperatura máxima de funcionamiento de 1300 °C proporcionará más que suficiente capacidad para las aleaciones de aporte comunes a base de cobre, plata y níquel.

- Si su enfoque principal es la industria aeroespacial o los componentes de alta pureza: Dé prioridad a un horno que cumpla con los estándares NADCAP, tenga una uniformidad de temperatura probada y ofrezca una temperatura máxima de alrededor de 1400 °C para la flexibilidad del proceso y los ciclos de limpieza.

- Si su enfoque principal es la investigación avanzada o la unión de metales refractarios: Necesitará un horno especializado de alta temperatura, probablemente con elementos de grafito, capaz de alcanzar los 2000 °C o más.

En última instancia, la temperatura correcta no es un número único, sino un perfil controlado con precisión diseñado para coincidir con sus materiales y requisitos de calidad.

Tabla de resumen:

| Tipo de temperatura | Rango típico | Propósito |

|---|---|---|

| Temperatura del ciclo de soldadura fuerte | 800°C - 1100°C | Funde el metal de aporte para la unión sin dañar los materiales base |

| Temperatura máxima del horno | 1300°C - 1400°C+ | Permite ciclos de limpieza a alta temperatura y maneja diversas aleaciones |

| Hornos especializados de alta temperatura | Hasta 2200°C | Para investigación avanzada y metales refractarios |

¿Necesita un horno de soldadura fuerte al vacío adaptado a sus requisitos específicos de temperatura y calidad? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de soldadura fuerte al vacío diseñados para un control preciso de la temperatura, uniformidad y cumplimiento de estándares industriales como NADCAP. Ya sea que trabaje en la industria aeroespacial, la fabricación industrial o la investigación avanzada, nuestras soluciones garantizan resultados óptimos de soldadura fuerte y fiabilidad del proceso. Contáctenos hoy para analizar cómo podemos satisfacer las necesidades exactas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es la función de un horno de calcinación a alta temperatura en la transformación de fases de los catalizadores CoxAl3FeyOm±δ?

- ¿Cómo contribuye un horno de secado al vacío al pretratamiento de NCM622? Optimizar la calidad de la superficie para el recubrimiento de Li2ZrO3

- ¿Qué tipo de mineral se somete a calcinación? Purificar carbonatos y minerales hidratados

- ¿Cuál es el papel de un horno de secado al vacío en el pretratamiento del granito? Garantice la integridad de los datos con precisión a baja temperatura

- ¿Qué es la sinterización con hidrógeno? Logre una resistencia y pureza superiores en piezas metálicas

- ¿Cómo logra un horno vertical el sinterizado de ahorro energético? Aprovechando la energía interna para un tratamiento eficiente de pellets

- ¿Se evapora el metal en el vacío? Descubra el poder de la deposición de película delgada

- ¿Por qué se recomienda un horno de secado al vacío para procesar geles húmedos de dióxido de titanio dopado con erbio? | KINTEK