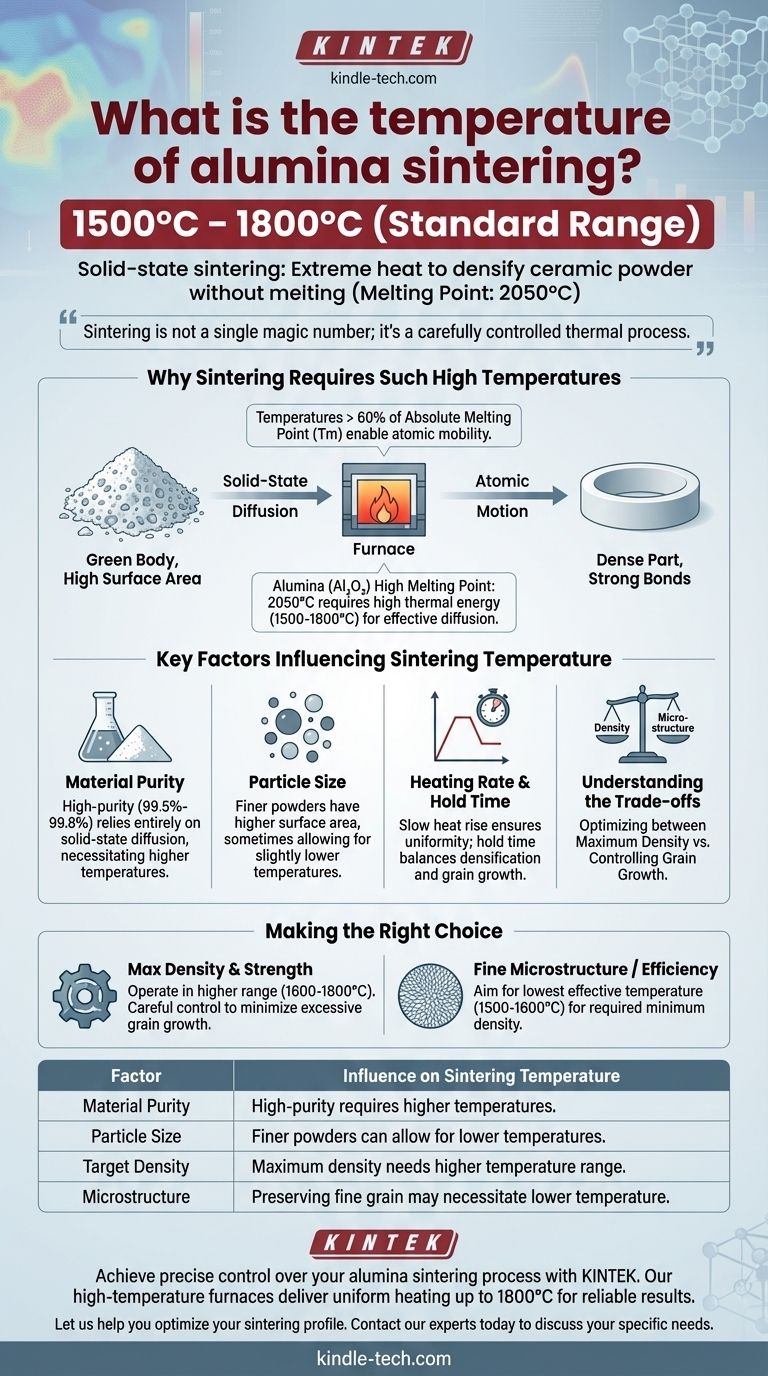

La temperatura estándar de sinterización para la alúmina de alta pureza se encuentra entre 1500 °C y 1800 °C. Este proceso, conocido como sinterización en estado sólido, utiliza calor extremo para densificar el polvo cerámico en un objeto sólido sin alcanzar su punto de fusión de 2050 °C. La temperatura precisa depende en gran medida de factores como el tamaño de partícula, la pureza y la densidad final deseada de la pieza cerámica.

La sinterización no se trata de un único número mágico; es un proceso térmico cuidadosamente controlado. El objetivo es aplicar suficiente calor para permitir que los átomos se difundan y se unan, densificando el material, mientras se gestionan simultáneamente las compensaciones entre la densidad final y la estructura del grano.

Por qué la sinterización requiere temperaturas tan altas

La sinterización es fundamentalmente un proceso de movimiento atómico. Para transformar un polvo suelto en una pieza sólida y densa, los átomos individuales deben tener suficiente energía para moverse, eliminar los poros entre las partículas y formar enlaces químicos fuertes. Esto requiere una energía térmica significativa.

El principio de la difusión en estado sólido

El mecanismo principal en acción es la difusión en estado sólido. A temperaturas superiores aproximadamente al 60% del punto de fusión absoluto (Tm) de un material, los átomos se vuelven lo suficientemente móviles como para moverse a través de las superficies de las partículas y a través de la red cristalina.

Este movimiento es impulsado por una reducción de la energía superficial. Las partículas finas en el "cuerpo verde" inicial tienen una superficie muy alta, lo cual es energéticamente desfavorable. El calor proporciona la energía para que los átomos se reorganicen en un estado más denso y de menor energía, fusionando efectivamente las partículas.

El alto requerimiento térmico de la alúmina

La alúmina (Al₂O₃) tiene enlaces iónicos y covalentes excepcionalmente fuertes, lo que la convierte en un material muy estable con un alto punto de fusión de 2050 °C.

Debido a este alto punto de fusión, se necesita una temperatura correspondientemente alta para iniciar una difusión efectiva. Si bien la regla general sugiere una temperatura superior a ~1230 °C (0,6 * 2050 °C), la densificación práctica para la alúmina requiere el rango mucho más alto de 1500-1800 °C para lograr las propiedades deseadas en un plazo razonable.

Factores clave que influyen en la temperatura de sinterización

La temperatura ideal de sinterización no es un valor fijo. Se ajusta en función de la materia prima y las especificaciones objetivo del componente final.

Pureza del material

La pureza del polvo de alúmina es fundamental. Los aditivos o impurezas pueden actuar como ayudas de sinterización, a menudo formando una fase líquida a temperaturas más bajas que pueden acelerar la densificación.

A la inversa, para la alúmina de alta pureza (99,5% a 99,8%), no existen tales ayudas. El proceso depende completamente de la difusión en estado sólido, lo que exige temperaturas más altas para lograr la densidad total.

Tamaño de partícula

Los polvos iniciales más finos con tamaños de partícula más pequeños tienen una mayor área superficial. Esto proporciona una fuerza impulsora más fuerte para la sinterización, lo que a veces puede permitir temperaturas de sinterización ligeramente más bajas o tiempos de procesamiento más cortos.

Los polvos más gruesos requieren más energía térmica (temperaturas más altas o tiempos de mantenimiento más largos) para lograr el mismo nivel de densificación.

Velocidad de calentamiento y tiempo de mantenimiento

La velocidad a la que se aumenta la temperatura (típicamente de 4 °C a 10 °C por minuto para cerámicas técnicas) y la duración que se mantiene a la temperatura máxima también son parámetros críticos.

Un aumento lento de la temperatura asegura una temperatura uniforme en toda la pieza, evitando grietas. El tiempo de mantenimiento a la temperatura máxima es un acto de equilibrio; debe ser lo suficientemente largo para la densificación, pero no tanto como para causar efectos indeseables.

Comprender las compensaciones

Optimizar el proceso de sinterización siempre implica gestionar una compensación crítica entre lograr la densidad máxima y controlar la microestructura de la pieza final.

Densidad frente a crecimiento del grano

El objetivo principal de la sinterización es eliminar la porosidad y lograr una alta densidad, lo cual es crucial para la resistencia mecánica y otras características de rendimiento.

Sin embargo, las mismas altas temperaturas y largos tiempos de mantenimiento que promueven la densificación también promueven el crecimiento del grano. Si los granos se vuelven demasiado grandes, las propiedades mecánicas de la cerámica, como su tenacidad y resistencia, pueden disminuir. El proceso ideal logra una densidad casi total mientras mantiene una estructura de grano fina y uniforme.

Tomar la decisión correcta para su objetivo

Seleccionar el perfil de sinterización correcto es esencial para lograr las propiedades del material deseadas para una aplicación específica.

- Si su enfoque principal es la densidad máxima y la resistencia mecánica: Probablemente deberá operar en el extremo superior del rango de temperatura (1600-1800 °C) con una velocidad de calentamiento y un tiempo de mantenimiento cuidadosamente controlados para minimizar el crecimiento excesivo del grano.

- Si su enfoque principal es preservar una microestructura fina o la eficiencia del proceso: Apunte a la temperatura efectiva más baja (alrededor de 1500-1600 °C) que aún logre la densidad mínima requerida para su aplicación.

En última instancia, el control de la temperatura de sinterización es la palanca principal para diseñar las propiedades finales de un componente cerámico de alúmina.

Tabla de resumen:

| Factor | Influencia en la temperatura de sinterización |

|---|---|

| Pureza del material | La alúmina de alta pureza requiere temperaturas más altas para la difusión en estado sólido. |

| Tamaño de partícula | Los polvos más finos a veces pueden permitir temperaturas ligeramente más bajas. |

| Densidad objetivo | La densidad máxima generalmente requiere el extremo superior del rango de temperatura. |

| Microestructura | Preservar una estructura de grano fina puede requerir una temperatura más baja. |

Logre un control preciso sobre su proceso de sinterización de alúmina con KINTEK.

La temperatura de sinterización ideal es fundamental para diseñar la densidad final, la resistencia y la microestructura de sus componentes de alúmina. KINTEK se especializa en hornos de laboratorio de alta temperatura y consumibles diseñados para las exigentes demandas de las cerámicas técnicas. Nuestro equipo proporciona el calentamiento uniforme y el control preciso de la temperatura de hasta 1800 °C necesarios para resultados fiables y repetibles.

Permítanos ayudarle a optimizar su perfil de sinterización para obtener propiedades cerámicas superiores. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz