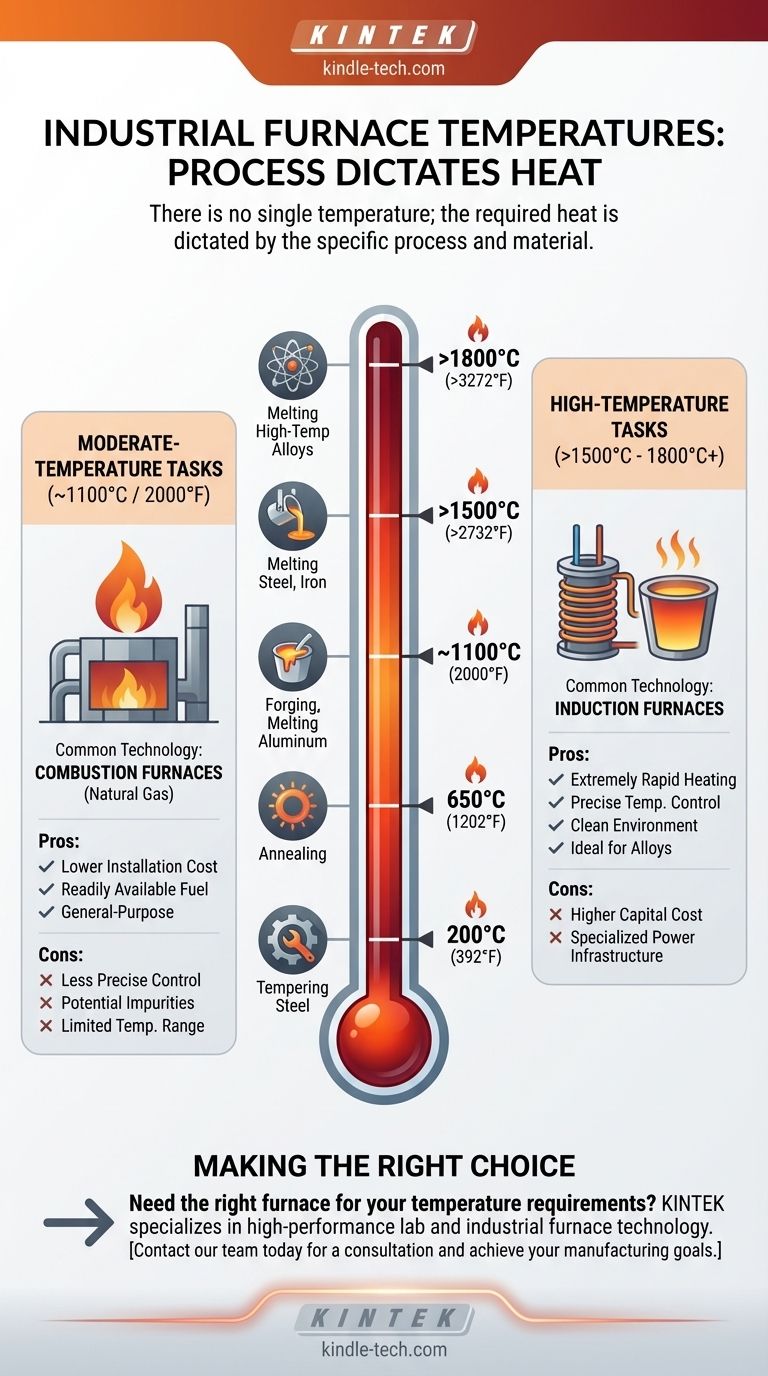

No existe una única temperatura para un horno industrial; el calor requerido está dictado enteramente por la aplicación específica del horno y los materiales que se procesan. Las temperaturas pueden oscilar desde unos pocos cientos de grados para el templado hasta más de 1800°C (3272°F) para la fusión de aleaciones de alta temperatura, con diferentes tecnologías de hornos diseñadas para satisfacer estas distintas necesidades.

La temperatura de un horno industrial no es una propiedad fija del horno en sí, sino una función del proceso industrial al que sirve. El material específico y la transformación deseada —como la fusión, la forja o el tratamiento térmico— determinan la temperatura requerida, lo que a su vez dicta la tecnología de horno apropiada.

Por qué varía la temperatura: el proceso dicta la tecnología

La gran variación en las temperaturas de los hornos se debe a las diversas necesidades de la fabricación industrial. El objetivo es siempre adaptar la tecnología de calentamiento a los requisitos específicos del material y del proceso.

El papel del proceso industrial

Diferentes procesos metalúrgicos o químicos requieren energías térmicas muy diferentes. Por ejemplo, la fusión de acero requiere alcanzar temperaturas superiores a su punto de fusión de ~1500°C.

Por el contrario, el templado de acero para aumentar su tenacidad solo puede requerir temperaturas entre 200°C y 650°C. Cada proceso tiene una ventana de temperatura óptima específica y a menudo estrecha.

Adaptación de la tecnología a tareas de alta temperatura

Para las aplicaciones más exigentes, como la fusión de acero, hierro o aleaciones especiales, se requieren tecnologías específicas para generar calor extremo de manera eficiente y limpia.

Los hornos de inducción son un excelente ejemplo. Al utilizar potentes campos electromagnéticos para calentar el material directamente, pueden alcanzar temperaturas que superan los 1800°C. Este método es rápido, preciso y limpio, ya que el material nunca entra en contacto con el combustible o los subproductos de la combustión.

Adaptación de la tecnología a tareas de temperatura moderada

Muchos procesos industriales comunes no requieren el calor extremo necesario para fundir acero. Estos incluyen forja, recocido y fusión de metales de menor temperatura como el aluminio o el zinc.

Para estas aplicaciones, los hornos de combustión, a menudo alimentados por gas natural, son una solución común y eficaz. Estos hornos pueden alcanzar de forma fiable temperaturas de hasta aproximadamente 1100°C (2000°F), lo cual es más que suficiente para una amplia gama de aplicaciones de tratamiento térmico y metales no ferrosos.

Comprendiendo las compensaciones

La elección entre tipos de hornos es una decisión de ingeniería crítica basada en un equilibrio entre rendimiento, costo y complejidad operativa. La temperatura requerida es el factor principal, pero no es la única consideración.

Hornos de combustión

Los hornos de combustión, como los que utilizan gas natural, suelen ser menos costosos de instalar y pueden alimentarse con fuentes de combustible fácilmente disponibles. Son caballos de batalla para el calentamiento de uso general.

Sin embargo, ofrecen un control de temperatura menos preciso y pueden introducir impurezas en el material a partir del proceso de combustión. Su temperatura de funcionamiento también es limitada en comparación con los hornos eléctricos especializados.

Hornos de inducción

Los hornos de inducción ofrecen un rendimiento superior, que incluye un calentamiento extremadamente rápido, un control de temperatura altamente preciso y un entorno operativo más limpio que protege la pureza del material. Por eso son esenciales para aleaciones de alto rendimiento.

La principal compensación es el costo. Los hornos de inducción tienen un costo de capital inicial significativamente más alto y requieren una infraestructura eléctrica especializada para soportar su alto consumo de energía.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de horno correcta comienza con una clara comprensión de los requisitos de su proceso, especialmente la temperatura objetivo.

- Si su enfoque principal es la fusión de acero, hierro o aleaciones de alto rendimiento: Es necesario un horno de inducción para alcanzar las temperaturas requeridas (a menudo más de 1500°C) con la pureza de proceso necesaria.

- Si su enfoque principal es el tratamiento térmico, la forja o la fusión de metales no ferrosos como el aluminio: Un horno de combustión de gas natural suele ser la opción más práctica y rentable, proporcionando suficiente calor hasta ~1100°C.

En última instancia, comprender los requisitos de transformación de su material es el primer y más crítico paso para determinar la tecnología de horno necesaria.

Tabla resumen:

| Proceso / Material | Rango de temperatura típico | Tecnología de horno común |

|---|---|---|

| Templado de acero | 200°C - 650°C (392°F - 1202°F) | Horno de combustión |

| Forja, recocido, fusión de aluminio | Hasta ~1100°C (~2000°F) | Horno de combustión |

| Fusión de acero | >1500°C (>2732°F) | Horno de inducción |

| Fusión de aleaciones de alta temperatura | >1800°C (>3272°F) | Horno de inducción |

¿Listo para encontrar el horno adecuado para sus requisitos de temperatura específicos?

KINTEK se especializa en tecnología de hornos industriales y de laboratorio de alto rendimiento. Ya sea que su proceso exija el calor extremo de un horno de inducción para fundir aleaciones o el rendimiento confiable de un sistema de combustión para tratamiento térmico, nuestros expertos lo ayudarán a seleccionar el equipo perfecto para garantizar eficiencia, pureza y control preciso de la temperatura.

Contacte a nuestro equipo hoy mismo para una consulta personalizada y permítanos ayudarle a alcanzar sus objetivos de fabricación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz