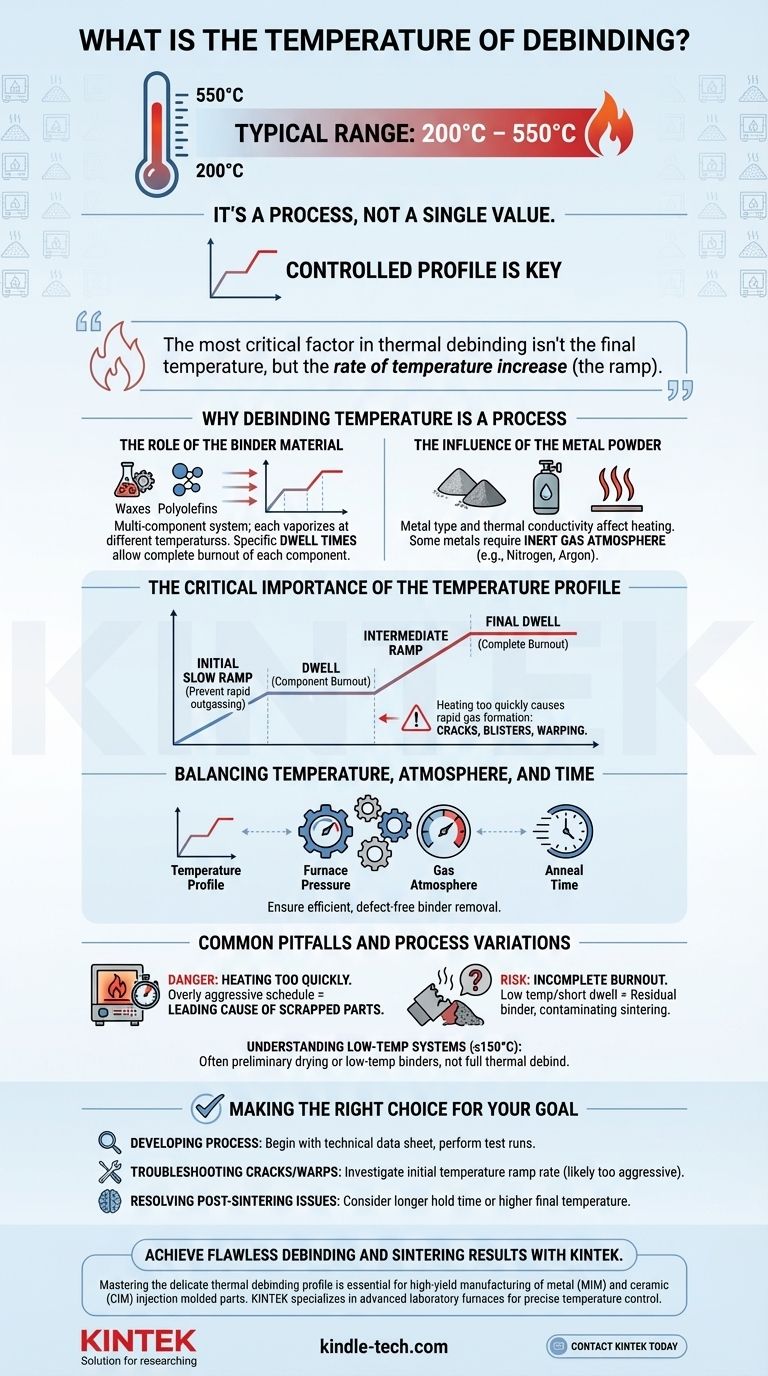

Para ser precisos, la temperatura para la desaglomeración térmica no es un valor único, sino un perfil cuidadosamente controlado que generalmente opera entre 200 °C y 550 °C. Las temperaturas exactas y las velocidades de calentamiento están dictadas enteramente por el sistema de aglutinante polimérico específico que se utiliza y el tipo de polvo metálico en la pieza. El objetivo es eliminar el aglutinante lenta y completamente sin crear defectos.

El factor más crítico en la desaglomeración térmica no es la temperatura final, sino la velocidad de aumento de la temperatura (la rampa). Calentar demasiado rápido provoca una rápida formación de gas que puede agrietar, deformar o destruir la pieza antes de que llegue al horno de sinterización.

Por qué la temperatura de desaglomeración es un proceso, no un número

Comprender el "por qué" detrás del rango de temperatura es esencial para producir piezas de alta calidad. Todo el proceso es un delicado equilibrio diseñado para evacuar de forma segura el material aglutinante de la frágil pieza "en verde".

El papel del material aglutinante

El aglutinante no es una sustancia única, sino un sistema de componentes múltiples, a menudo una mezcla de polímeros como ceras y poliolefinas. Cada componente se vaporiza o se descompone térmicamente a una temperatura diferente.

El perfil de temperatura debe programarse con tiempos de permanencia específicos en varios puntos. Esto permite que un componente del aglutinante se queme por completo antes de que la temperatura aumente para abordar el siguiente componente, de temperatura más alta.

La influencia del polvo metálico

El propio polvo metálico también puede influir en el proceso. Algunos metales son muy susceptibles a la oxidación, lo que requiere que la desaglomeración se realice en una atmósfera de gas inerte específica (como nitrógeno o argón).

Además, la conductividad térmica del polvo metálico afecta la forma en que el calor se mueve a través de la pieza, lo que influye en las tasas de rampa y los tiempos de espera necesarios para garantizar que el núcleo se desaglomere a la misma velocidad que la superficie.

La importancia crítica del perfil de temperatura

Un ciclo de desaglomeración exitoso se define por su perfil de temperatura: la secuencia programada de velocidades de calentamiento y permanencias. Este perfil es mucho más importante que cualquier lectura de temperatura única.

La rampa inicial lenta

El comienzo del ciclo es la fase más peligrosa. Una rampa inicial lenta es crucial para evitar que los componentes del aglutinante de menor temperatura se conviertan en gas demasiado rápido.

Esta rápida desgasificación crea una inmensa presión interna, lo que provoca los defectos de desaglomeración más comunes: grietas, ampollas y distorsión de la pieza.

Equilibrio entre temperatura, atmósfera y tiempo

La temperatura no funciona de forma aislada. Debe equilibrarse cuidadosamente con otros parámetros del horno.

Factores como la presión del horno y la composición de la atmósfera gaseosa deben controlarse junto con el perfil de temperatura y el tiempo de recocido para garantizar que el aglutinante se elimine de manera eficiente y sin provocar reacciones químicas no deseadas.

Errores comunes y variaciones del proceso

Lograr la desaglomeración perfecta requiere evitar errores comunes y comprender que no todos los sistemas son iguales.

El peligro de calentar demasiado rápido

La principal trampa es un programa de calentamiento demasiado agresivo. Esta es la principal causa de piezas desechadas. El deseo de acortar los tiempos de ciclo puede resultar costoso si provoca componentes agrietados o deformados.

El riesgo de combustión incompleta

Por el contrario, si la temperatura es demasiado baja o los tiempos de permanencia son demasiado cortos, algunos de los componentes del aglutinante de alta temperatura pueden permanecer en la pieza.

Este aglutinante residual puede contaminar el horno de sinterización y, lo que es más crítico, puede desgasificarse violentamente durante la fase de sinterización, mucho más caliente, destruyendo la pieza cuando ya es demasiado tarde para solucionarlo.

Comprensión de los sistemas de baja temperatura

Puede encontrar sistemas que operan a temperaturas más bajas, como un máximo de 150 °C. Estos generalmente no son para una desaglomeración térmica completa.

En cambio, a menudo se utilizan para un paso de secado preliminar después de un proceso de desaglomeración con solvente, o para sistemas de aglutinante con componentes de temperatura extremadamente baja. Una desaglomeración térmica completa para eliminar toda la materia orgánica casi siempre requerirá temperaturas superiores a 200 °C.

Tomar la decisión correcta para su objetivo

Para definir su proceso, primero debe definir su prioridad. El perfil de desaglomeración debe diseñarse para que coincida con su aglutinante, material y geometría de pieza específicos.

- Si su enfoque principal es desarrollar un nuevo proceso: Comience con la hoja de datos técnicos de su proveedor de aglutinante o materia prima y realice pruebas en piezas no críticas.

- Si su enfoque principal es solucionar grietas o deformaciones: Investigue inmediatamente su velocidad de rampa de temperatura inicial; casi seguro que es demasiado agresiva para la geometría o el grosor de la pieza.

- Si su enfoque principal es resolver problemas posteriores a la sinterización: Considere la posibilidad de una combustión incompleta del aglutinante, lo que podría requerir un tiempo de permanencia más largo o una temperatura final ligeramente más alta en su perfil de desaglomeración.

En última instancia, dominar el perfil de desaglomeración térmica es la clave para lograr una fabricación avanzada consistente y de alto rendimiento.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Rango de temperatura típico | 200 °C a 550 °C |

| Objetivo principal | Eliminar el aglutinante por completo sin crear defectos (grietas, deformaciones). |

| Factor más crítico | La velocidad de aumento de la temperatura (rampa), no la temperatura final. |

| Influencias clave | Composición del sistema de aglutinante y tipo de polvo metálico/cerámico. |

| Error común | Calentar demasiado rápido, lo que provoca una rápida formación de gas y fallos en la pieza. |

Logre resultados de desaglomeración y sinterización impecables con KINTEK.

Dominar el delicado perfil de desaglomeración térmica es esencial para la fabricación de alto rendimiento de piezas moldeadas por inyección de metal (MIM) y cerámica (CIM). KINTEK se especializa en hornos de laboratorio avanzados y consumibles diseñados para un control preciso de la temperatura y un calentamiento uniforme, lo que garantiza que su aglutinante se elimine de forma segura y completa.

Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado y optimizar su proceso para evitar defectos comunes como grietas y deformaciones. Permítanos proporcionarle las soluciones térmicas fiables que su laboratorio necesita para obtener resultados consistentes y de alta calidad.

Póngase en contacto con KINTEK hoy mismo para analizar sus requisitos específicos de desaglomeración y sinterización.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de alta temperatura y alto vacío para el AISI 316? Asegura una estandarización microestructural pura

- ¿Qué función cumple un horno de alto vacío y alta temperatura en las simulaciones de carburo de uranio de grado nuclear?

- ¿Cuál es la función de un horno de solución a alta temperatura en el PWHT? Restaurar la integridad de la junta de Alloy 800H

- ¿Cómo se sinteriza el carburo de tungsteno? Domine el proceso para materiales de alto rendimiento

- ¿La deposición física de vapor es de arriba hacia abajo o de abajo hacia arriba? Una guía para la fabricación a nanoescala de abajo hacia arriba

- ¿Cuáles son los tres pasos del ciclo de sinterización en la metalurgia de polvos? Domine el proceso de tratamiento térmico

- ¿Qué es el proceso VAR para el acero? Logre la máxima pureza e integridad estructural

- ¿Qué papel juega una bomba de vacío de paletas rotativas de dos etapas en un sistema de carbonitruración de plasma de radiofrecuencia (RF)?