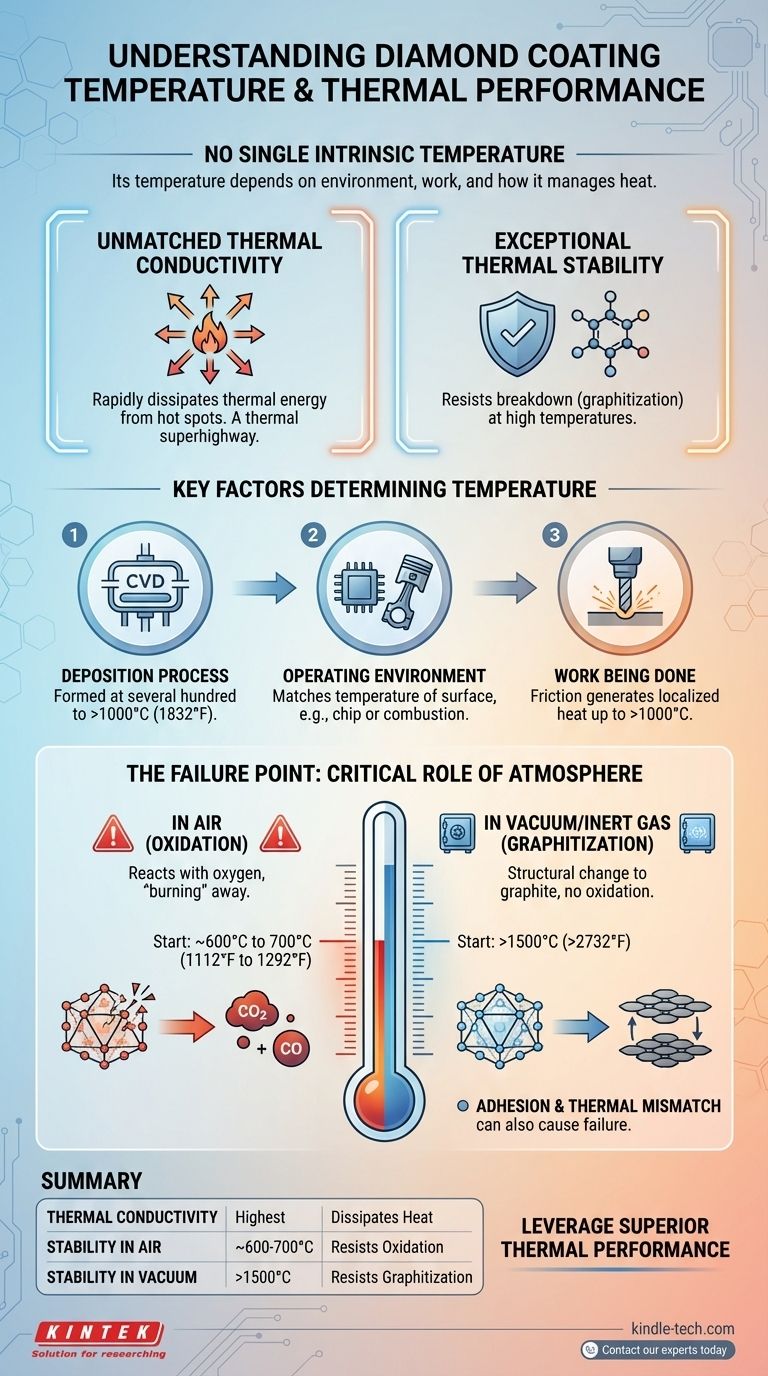

Críticamente, un recubrimiento de diamante no tiene una temperatura única e intrínseca. Su temperatura depende enteramente de su entorno y del trabajo que esté realizando. Las preguntas más importantes giran en torno a sus dos características térmicas definitorias: su capacidad para conducir el calor lejos de una fuente (conductividad térmica) y la temperatura máxima que puede soportar antes de degradarse (estabilidad térmica).

El problema central no es la temperatura inherente de un recubrimiento, sino cómo gestiona el calor. Los recubrimientos de diamante son excepcionales para disipar rápidamente la energía térmica y pueden soportar temperaturas extremadamente altas, pero su límite final está dictado casi en su totalidad por la presencia de oxígeno.

Los dos pilares del rendimiento térmico

Para entender cómo se comporta un recubrimiento de diamante bajo estrés térmico, debemos separar su función en dos propiedades distintas.

Conductividad térmica inigualable

El principal superpoder térmico de un recubrimiento de diamante es su capacidad para propagar el calor. Posee la conductividad térmica más alta de cualquier material conocido a temperatura ambiente.

Esto significa que sobresale en extraer el calor de un "punto caliente" concentrado y distribuirlo sobre un área más amplia, evitando la acumulación de calor localizado. Piense en ello como una superautopista térmica.

Estabilidad térmica excepcional

Esto se refiere a la temperatura a la que la estructura de carbono del diamante comienza a descomponerse. El diamante es una forma metaestable de carbono; bajo suficiente calor, volverá a una forma más estable, el grafito.

En ausencia de oxígeno, esta temperatura de transformación es increíblemente alta, a menudo citada como superior a 1500 °C (2732 °F).

Factores clave que determinan la temperatura de un recubrimiento

En cualquier aplicación del mundo real, la temperatura de un recubrimiento de diamante es un valor dinámico determinado por tres factores.

El proceso de deposición

Los recubrimientos de diamante, típicamente creados mediante Deposición Química de Vapor (CVD), se forman a temperaturas muy altas. El sustrato que se recubre debe ser capaz de soportar temperaturas que van desde varios cientos hasta más de 1000 °C (1832 °F) durante el propio proceso de recubrimiento.

El entorno operativo

Un recubrimiento en el disipador de calor de un chip de computadora estará cerca de la temperatura de funcionamiento del chip. Un recubrimiento en un pistón de motor pasará por las temperaturas extremas de la combustión del combustible. El recubrimiento siempre intentará igualar la temperatura de la superficie que protege.

El trabajo que se realiza

Para aplicaciones como herramientas de corte, la inmensa fricción en el filo de corte genera temperaturas localizadas que pueden alcanzar más de 1000 °C. El trabajo del recubrimiento es tanto sobrevivir a este calor como conducirlo lejos del filo de corte y hacia el cuerpo de la herramienta lo más rápido posible.

Comprender las compensaciones: el punto de falla

La estabilidad teórica del diamante es impresionante, pero sus limitaciones prácticas son cruciales para cualquier aplicación de ingeniería. El factor más importante que determina su temperatura de falla es la atmósfera.

El papel crítico del oxígeno

En presencia de aire, la durabilidad de un recubrimiento de diamante se reduce significativamente. Como cualquier forma de carbono, el diamante reaccionará con el oxígeno (se oxidará) a altas temperaturas, esencialmente "quemándose" y convirtiéndose en monóxido de carbono y dióxido de carbono.

Este proceso de oxidación típicamente comienza a ocurrir a temperaturas alrededor de 600 °C a 700 °C (1112 °F a 1292 °F). Este es a menudo el factor limitante más importante para las herramientas recubiertas de diamante utilizadas en el mecanizado al aire libre.

Rendimiento en vacío o atmósfera inerte

Cuando se elimina el oxígeno de la ecuación, el recubrimiento de diamante puede alcanzar su verdadero potencial. En un entorno de vacío o gas inerte (como el argón), el punto de falla ya no es la oxidación sino la grafitización.

Este cambio estructural de diamante a grafito ocurre a temperaturas mucho más altas, generalmente por encima de 1500 °C (2732 °F), lo que permite que el recubrimiento se utilice en aplicaciones extremas como componentes espaciales o electrónica de vacío.

Adhesión y desajuste térmico

Un recubrimiento también puede fallar si se separa del material al que está unido (el sustrato). Si el sustrato se expande y contrae con el calor a una velocidad muy diferente a la del recubrimiento de diamante, el estrés inducido puede hacer que el recubrimiento se agriete o se despegue mucho antes de que comience a oxidarse.

Tomar la decisión correcta para su objetivo

Su enfoque no debe ser un valor de temperatura único, sino cómo las propiedades térmicas del recubrimiento se ajustan a las demandas de su aplicación.

- Si su enfoque principal es la disipación de calor (por ejemplo, electrónica, óptica): La métrica clave es su conductividad térmica inigualable, que evita la formación de puntos calientes.

- Si su enfoque principal es la resistencia al desgaste a altas temperaturas en el aire (por ejemplo, herramientas de corte): Su límite crítico es el inicio de la oxidación, aproximadamente 600-700 °C.

- Si su enfoque principal es el rendimiento en entornos extremos y sin oxígeno (por ejemplo, espacio, sistemas de vacío): Puede aprovechar la estabilidad térmica completa del diamante, acercándose al límite de grafitización de más de 1500 °C.

En última instancia, aprovechar eficazmente un recubrimiento de diamante significa tratarlo no como un material con una temperatura fija, sino como una poderosa herramienta para la gestión térmica.

Tabla resumen:

| Propiedad | Descripción | Límite de temperatura clave |

|---|---|---|

| Conductividad térmica | La más alta de cualquier material; disipa rápidamente el calor de los puntos calientes. | N/A (Propiedad funcional) |

| Estabilidad en el aire | Resiste la oxidación (combustión) en presencia de oxígeno. | ~600-700 °C (1112-1292 °F) |

| Estabilidad en vacío/gas inerte | Resiste la grafitización en entornos sin oxígeno. | >1500 °C (>2732 °F) |

¿Listo para aprovechar el rendimiento térmico superior de los recubrimientos de diamante en su laboratorio o proceso de fabricación?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, incluidas soluciones que utilizan materiales de vanguardia como los recubrimientos de diamante. Ya sea que esté desarrollando productos electrónicos de alto rendimiento, herramientas de corte duraderas o componentes para entornos extremos, nuestra experiencia puede ayudarlo a lograr una gestión térmica y una durabilidad óptimas.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica y mejorar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural