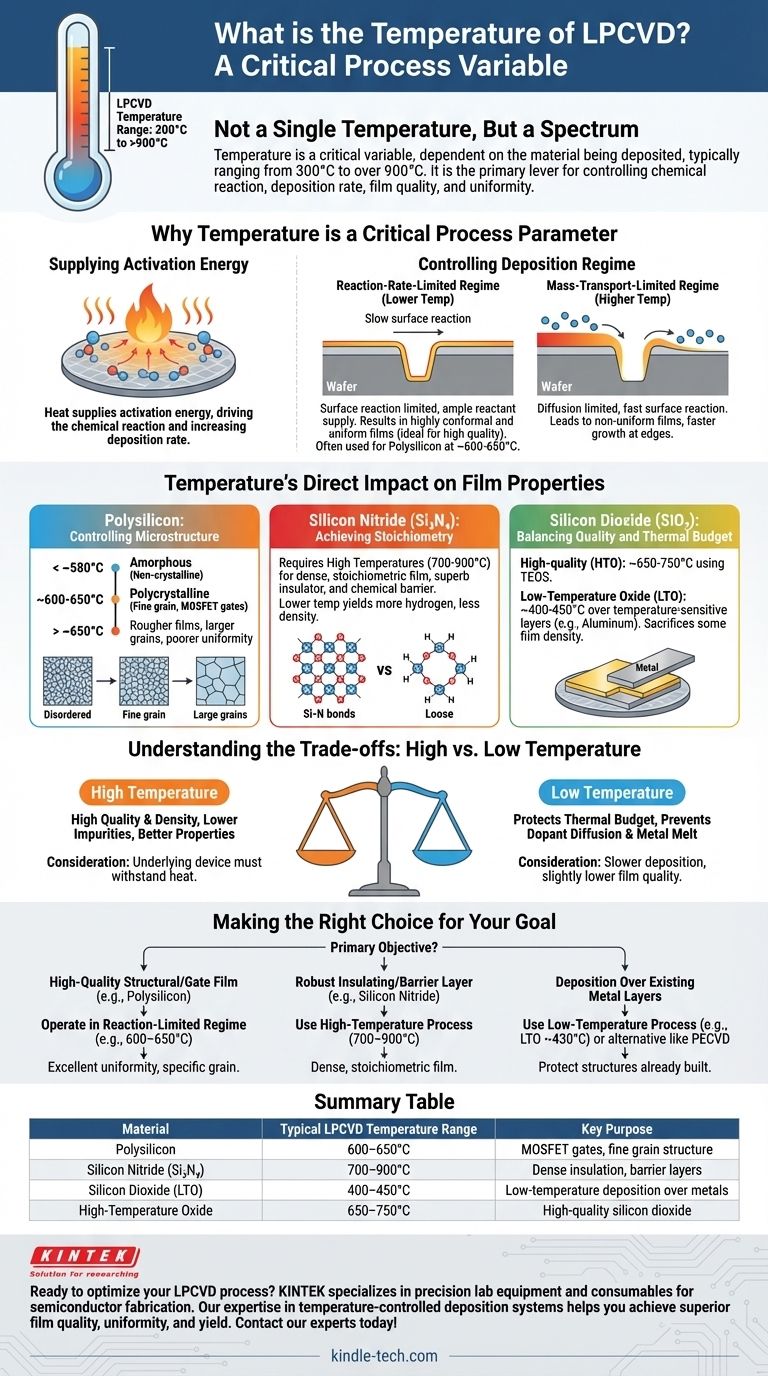

En la deposición química de vapor a baja presión (LPCVD), no existe una única temperatura. En cambio, la temperatura es una variable de proceso crítica que se establece dentro de un amplio rango —típicamente de 300°C a más de 900°C— dependiendo completamente del material específico que se esté depositando. Por ejemplo, el polisilicio se deposita comúnmente alrededor de 600-650°C, mientras que el nitruro de silicio requiere una temperatura mucho más alta de 700-900°C.

La temperatura en LPCVD se elige deliberadamente en función del material específico que se deposita y de las propiedades deseadas de la película. Es la palanca principal para controlar la reacción química, influyendo directamente en la tasa de deposición, la calidad de la película y la uniformidad en toda la oblea.

Por qué la temperatura es un parámetro de proceso crítico

Para comprender verdaderamente LPCVD, uno debe ver la temperatura no como un simple ajuste, sino como el motor que impulsa todo el proceso de deposición. Su papel es fundamental para la química y la física del crecimiento de películas delgadas.

Suministro de la energía de activación

Cada reacción química necesita una cierta cantidad de energía para comenzar, conocida como energía de activación. En LPCVD, esta energía es suministrada por el calor.

El aumento de la temperatura proporciona más energía térmica a las moléculas de gas reactivo en la superficie de la oblea, aumentando drásticamente la velocidad a la que reaccionan para formar la película sólida.

Control del régimen de deposición

La tasa de deposición en LPCVD se rige por uno de dos regímenes distintos, y la temperatura es lo que determina en qué régimen se encuentra.

-

Régimen limitado por la velocidad de reacción: A temperaturas más bajas, la tasa de deposición está limitada por la velocidad de la reacción química en sí. Hay muchas moléculas de reactivo disponibles en la superficie, pero carecen de la energía térmica para reaccionar rápidamente.

-

Régimen limitado por el transporte de masa: A temperaturas más altas, la reacción superficial es extremadamente rápida. La tasa de deposición ahora está limitada por la rapidez con la que las moléculas de gas reactivo frescas pueden viajar (difundir) a través del gas hasta la superficie de la oblea.

La importancia del régimen limitado por la reacción

Para películas de alta calidad, los procesos LPCVD casi siempre están diseñados para operar en el régimen limitado por la velocidad de reacción.

Debido a que la reacción es el "paso lento", los gases reactivos tienen tiempo suficiente para difundirse y recubrir todas las superficies de la topografía de la oblea de manera uniforme. Esto da como resultado una película altamente conformable y uniforme, lo cual es una ventaja clave de LPCVD.

Operar en el régimen limitado por el transporte de masa conduce a la falta de uniformidad, ya que la película crece más rápido donde el suministro de gas es más abundante (por ejemplo, el borde de la oblea) y más lento donde se agota.

Impacto directo de la temperatura en las propiedades de la película

La temperatura elegida dicta directamente las propiedades finales del material de la película depositada. Diferentes materiales tienen requisitos únicos.

Polisilicio: Control de la microestructura

Para el polisilicio, la temperatura determina la estructura granular de la película.

- Por debajo de ~580°C: La película se deposita como amorfa (no cristalina).

- Entre ~600°C y 650°C: La película se deposita como policristalina, con una estructura de grano fino ideal para muchas aplicaciones electrónicas como las puertas MOSFET.

- Por encima de ~650°C: La reacción superficial se vuelve demasiado rápida, lo que lleva a películas más rugosas con granos más grandes y menor uniformidad.

Nitruro de silicio (Si₃N₄): Lograr la estequiometría

El nitruro de silicio estequiométrico (una relación precisa de Si₃N₄) es un excelente aislante y barrera química.

Lograr esta película densa y de alta calidad requiere altas temperaturas, típicamente entre 700°C y 900°C. Las películas de nitruro a baja temperatura a menudo contienen más hidrógeno, lo que las hace menos densas y menos efectivas como barrera.

Dióxido de silicio (SiO₂): Equilibrio entre calidad y presupuesto térmico

El dióxido de silicio de alta calidad se puede depositar utilizando un precursor TEOS a alrededor de 650°C a 750°C.

Sin embargo, si la deposición debe realizarse sobre capas sensibles a la temperatura (como el aluminio), se utiliza un proceso de "Óxido de Baja Temperatura" (LTO). Este proceso se ejecuta a una temperatura mucho más baja de ~400-450°C, sacrificando algo de densidad de la película por un presupuesto térmico más bajo.

Comprender las compensaciones: Alta versus baja temperatura

La elección de la temperatura es siempre un equilibrio entre lograr las propiedades ideales de la película y respetar las limitaciones del proceso general de fabricación del dispositivo.

El caso de la alta temperatura

Las temperaturas más altas generalmente conducen a películas con mayor densidad, menores niveles de impurezas (como el hidrógeno) y mejores propiedades estructurales o eléctricas. Si el dispositivo subyacente puede soportar el calor, una temperatura más alta a menudo produce una película de mayor calidad.

La necesidad de baja temperatura

El presupuesto térmico de un dispositivo es la cantidad total de calor que puede soportar durante la fabricación. Los pasos de alta temperatura pueden hacer que los dopantes previamente implantados se difundan o que las capas metálicas se fundan.

Por lo tanto, los pasos de deposición posteriores en un flujo de proceso a menudo exigen temperaturas más bajas para proteger las estructuras ya construidas en la oblea. Esto puede significar aceptar una tasa de deposición más lenta o una calidad de película ligeramente inferior.

Tomar la decisión correcta para su objetivo

La temperatura óptima de LPCVD se define por su objetivo principal.

- Si su enfoque principal es una película estructural o de puerta de alta calidad (por ejemplo, polisilicio): Opere en el régimen estrictamente controlado y limitado por la reacción (por ejemplo, 600-650°C) para asegurar una excelente uniformidad y una estructura de grano específica.

- Si su enfoque principal es una capa aislante o de barrera robusta (por ejemplo, nitruro de silicio): Utilice un proceso de alta temperatura (700-900°C) para lograr una película densa y estequiométrica.

- Si su enfoque principal es la deposición sobre capas metálicas existentes: Debe utilizar un proceso dedicado de baja temperatura (por ejemplo, LTO a ~430°C) o cambiar a un método alternativo como la CVD mejorada por plasma (PECVD).

Dominar el control de la temperatura es clave para aprovechar toda la potencia y precisión del proceso LPCVD.

Tabla resumen:

| Material | Rango de temperatura típico de LPCVD | Propósito clave |

|---|---|---|

| Polisilicio | 600-650°C | Puertas MOSFET, estructura de grano fino |

| Nitruro de silicio (Si₃N₄) | 700-900°C | Aislamiento denso, capas de barrera |

| Dióxido de silicio (LTO) | 400-450°C | Deposición a baja temperatura sobre metales |

| Óxido de alta temperatura | 650-750°C | Dióxido de silicio de alta calidad |

¿Listo para optimizar su proceso LPCVD? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para la fabricación de semiconductores. Nuestra experiencia en sistemas de deposición con control de temperatura le ayuda a lograr una calidad, uniformidad y rendimiento superiores de la película. Ya sea que trabaje con polisilicio, nitruro de silicio u óxidos de baja temperatura, tenemos las soluciones para satisfacer sus requisitos térmicos específicos. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar sus capacidades de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material