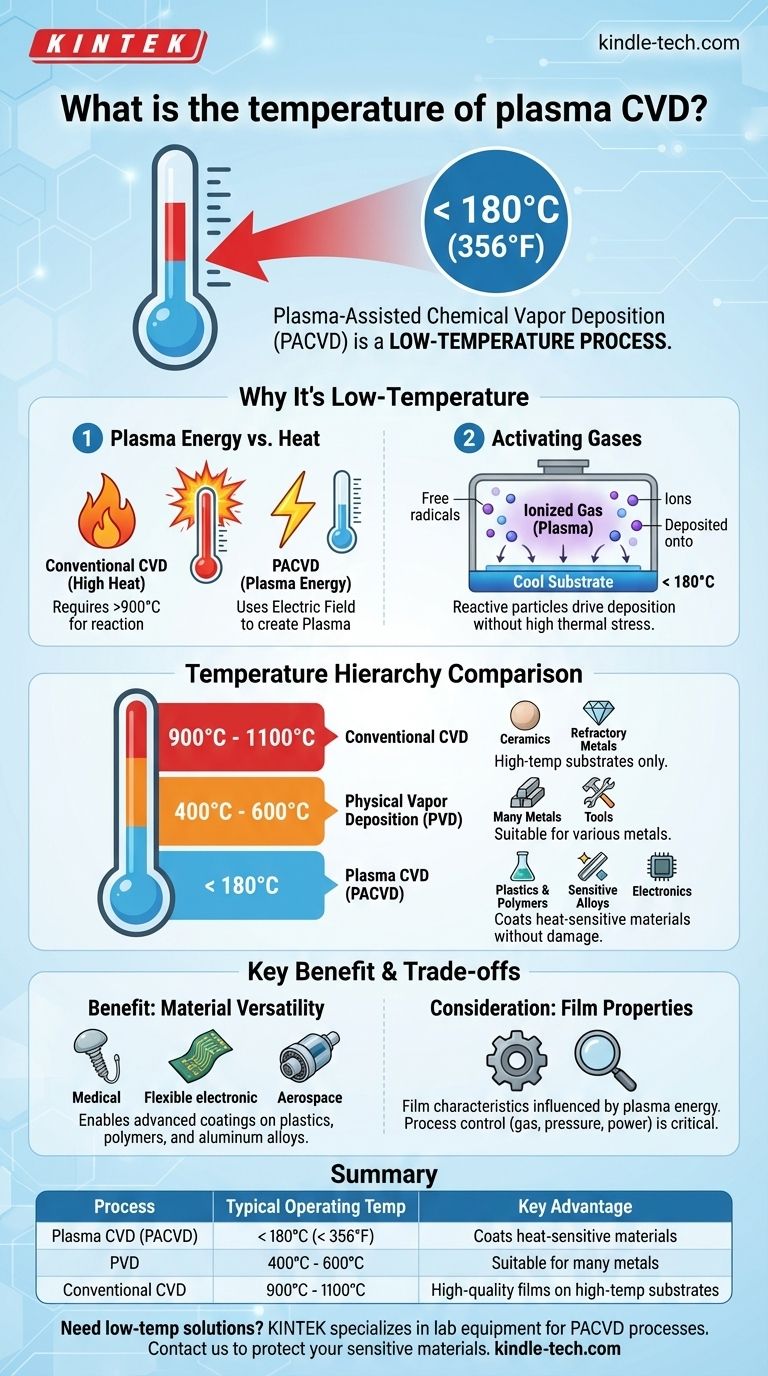

En resumen, la Deposición Química de Vapor Asistida por Plasma (PACVD) es un proceso de baja temperatura. Está específicamente diseñada para operar a temperaturas inferiores a 180°C (356°F). Este requisito térmico notablemente bajo es su característica definitoria y su principal ventaja sobre otros métodos de deposición.

La clave es que la PACVD utiliza energía del plasma, no calor elevado, para impulsar las reacciones químicas necesarias para la deposición de la película. Esta diferencia fundamental permite recubrir materiales sensibles al calor que serían dañados o destruidos por la CVD convencional o incluso los procesos PVD.

Por qué la CVD de Plasma es un Proceso de Baja Temperatura

El "plasma" en la PACVD es la clave de su operación a baja temperatura. En lugar de depender únicamente de la energía térmica para descomponer los gases precursores, utiliza un campo energizado para crear un estado de la materia llamado plasma.

El Papel de la Energía del Plasma

En un proceso de CVD térmico convencional, se necesitan temperaturas extremadamente altas (a menudo superiores a 900°C) para dar a las moléculas de gas suficiente energía para reaccionar y formar una película sólida sobre un sustrato.

La PACVD evita este requisito utilizando un campo eléctrico para ionizar los gases precursores. Esto crea un plasma lleno de iones y radicales libres altamente reactivos.

Activación de Gases Sin Calor Extremo

Estas partículas reactivas en el plasma tienen energía química más que suficiente para reaccionar y depositarse sobre la superficie del sustrato, incluso cuando el sustrato mismo permanece frío.

La energía para la reacción se suministra directamente a las moléculas de gas por el campo de plasma, no indirectamente calentando toda la cámara y el componente que se está recubriendo.

Deposición Sin Estrés Térmico

Debido a que el sustrato no necesita ser calentado a altas temperaturas, la PACVD puede depositar películas de alta calidad sin causar daño térmico, deformación o alteración de las propiedades del material subyacente. Esta es una ventaja crítica para muchas aplicaciones de ingeniería modernas.

Cómo se Compara la CVD de Plasma con Otros Métodos

Comprender la jerarquía de temperaturas de los procesos de deposición aclara por qué se elige la PACVD para aplicaciones específicas. Ocupa el extremo más bajo del espectro de temperaturas.

Frente a la CVD Convencional

La Deposición Química de Vapor (CVD) convencional es un proceso de alta temperatura, que a menudo requiere de 900°C a 1100°C. Esto limita severamente su uso a materiales que pueden soportar calor extremo, como cerámicas o metales refractarios específicos.

Frente a la Deposición Física de Vapor (PVD)

La Deposición Física de Vapor (PVD) opera a temperaturas mucho más bajas que la CVD convencional, típicamente en el rango de 400°C a 600°C. Si bien esto la hace adecuada para muchos metales, todavía es demasiado caliente para polímeros, plásticos y ciertas aleaciones sensibles.

La Clara Ventaja de la Temperatura

Con una temperatura de operación inferior a 180°C, la PACVD es significativamente más fría que la PVD y la CVD convencional. Esto abre una vasta gama de posibilidades para recubrir materiales que antes se consideraban "no recubribles".

Comprendiendo las Ventajas y Desventajas

Si bien la baja temperatura de procesamiento es un beneficio significativo, es esencial comprender el contexto de la aplicación. La elección de una tecnología de deposición es siempre un equilibrio entre los parámetros del proceso y los resultados deseados.

El Beneficio: Versatilidad de Materiales

La principal ventaja es la capacidad de aplicar recubrimientos avanzados a una amplia variedad de sustratos sensibles al calor. Esto incluye plásticos, polímeros y aleaciones de aluminio, que son cruciales en las industrias electrónica, médica y aeroespacial.

La Consideración: Propiedades de la Película

Las propiedades de una película depositada —como su densidad, adhesión y tensión interna— están influenciadas por la energía del proceso de deposición. El entorno de plasma único de la PACVD produce películas con características específicas que pueden diferir de las creadas a temperaturas más altas.

El control del proceso es, por lo tanto, crítico. Los ingenieros deben ajustar cuidadosamente los parámetros del plasma (mezcla de gases, presión, potencia) para lograr la calidad y el rendimiento deseados de la película en el sustrato más frío.

Tomando la Decisión Correcta para Su Aplicación

La selección de la tecnología de deposición correcta depende completamente del material de su sustrato y de sus objetivos de rendimiento finales.

- Si su enfoque principal es recubrir materiales sensibles al calor como polímeros, plásticos o ciertas aleaciones: la PACVD es la elección definitiva debido a su temperatura de operación inferior a 180°C.

- Si su enfoque principal es recubrir un material robusto que pueda soportar altas temperaturas: la CVD convencional o la PVD son opciones viables, y la elección final dependerá de las características específicas del recubrimiento requeridas.

- Si su enfoque principal es encontrar un punto intermedio para sustratos metálicos: la PVD ofrece un buen equilibrio, operando a una temperatura más baja que la CVD convencional pero aún más alta que la PACVD.

En última instancia, comprender las limitaciones térmicas de su sustrato es el primer paso crítico para seleccionar una tecnología de deposición que garantice tanto la integridad del componente como el rendimiento del recubrimiento.

Tabla Resumen:

| Proceso | Temperatura de Operación Típica | Ventaja Clave |

|---|---|---|

| CVD de Plasma (PACVD) | < 180°C (< 356°F) | Recubre materiales sensibles al calor (plásticos, polímeros) |

| Deposición Física de Vapor (PVD) | 400°C - 600°C | Adecuado para muchos metales |

| CVD Convencional | 900°C - 1100°C | Películas de alta calidad en sustratos de alta temperatura |

¿Necesita recubrir un material sensible al calor sin causar daños? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones para procesos de CVD de Plasma de baja temperatura. Nuestra experiencia garantiza que pueda aplicar recubrimientos de alto rendimiento a polímeros, plásticos y aleaciones sensibles, preservando la integridad de su sustrato. Deje que nuestro equipo le ayude a seleccionar el equipo adecuado para su aplicación específica. ¡Contáctenos hoy para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Puede el PECVD depositar metales? Descubra los métodos superiores para películas delgadas de metal puro

- ¿Cuál es el proceso de PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿A qué temperatura se aplica el DLC? Consiga recubrimientos superiores sin dañar sus piezas

- ¿Cuáles son las principales ventajas del PECVD en comparación con otros procesos CVD? Menor calor, mayor eficiencia

- ¿Por qué utilizar un sistema PECVD para recubrimientos Si-DLC? Mejore el rendimiento del sustrato con precisión a baja temperatura

- ¿Por qué los sistemas PECVD operan a baja presión y baja temperatura? Proteja sustratos sensibles con energía de plasma

- ¿Cuál es la diferencia entre el óxido LPCVD y el óxido PECVD? Elegir el método de deposición adecuado para su presupuesto térmico