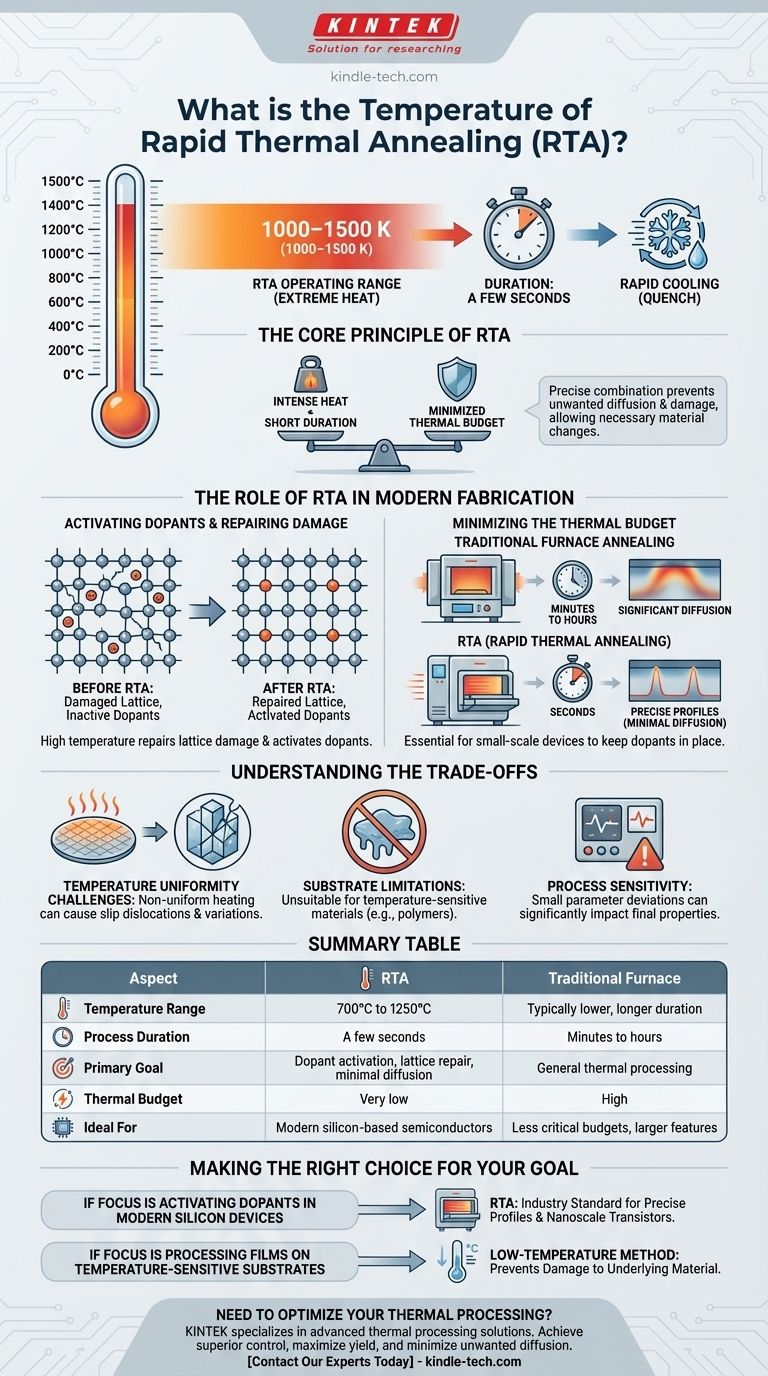

El recocido térmico rápido (RTA) generalmente opera a temperaturas extremadamente altas, que oscilan entre aproximadamente 700°C y 1250°C (1000–1500 K). Este calor intenso se aplica solo durante unos segundos para activar cambios físicos o químicos específicos en un material, seguido de un enfriamiento rápido o proceso de "temple".

El principio fundamental del RTA no es solo su alta temperatura, sino la combinación precisa de calor intenso y duración extremadamente corta. Esto minimiza el "presupuesto térmico" general, permitiendo los cambios de material necesarios y al mismo tiempo previniendo la difusión y el daño no deseados que ocurrirían con un calentamiento prolongado.

El papel del RTA en la fabricación moderna

Para comprender por qué son necesarias temperaturas tan altas, debemos observar los problemas específicos que el RTA está diseñado para resolver en la fabricación de semiconductores. Es una herramienta para suministrar una dosis muy específica de energía térmica.

Activación de dopantes y reparación de daños

Después de que los iones (dopantes) se implantan en una oblea de silicio para alterar sus propiedades eléctricas, la red cristalina queda dañada y los dopantes no se encuentran en posiciones eléctricamente activas.

El recocido a alta temperatura proporciona la energía necesaria para reparar este daño en la red y permitir que los átomos dopantes se muevan a los sitios sustitucionales correctos en el cristal, "activándolos" así.

Minimización del presupuesto térmico

"El presupuesto térmico" es la cantidad total de energía térmica a la que se expone una oblea durante el procesamiento. A medida que los componentes electrónicos se reducen, es fundamental que los dopantes permanezcan exactamente donde fueron implantados.

El recocido en horno tradicional, que puede tardar muchos minutos u horas, haría que estos dopantes se difundieran o "desdibujaran", arruinando el rendimiento de los dispositivos a pequeña escala. El RTA resuelve esto al completar el recocido en segundos, antes de que pueda ocurrir una difusión significativa.

Contraste con los procesos a baja temperatura

No todos los pasos de fabricación pueden tolerar el calor alto. Procesos como la deposición química de vapor asistida por plasma (PECVD) operan a temperaturas mucho más bajas, generalmente desde la temperatura ambiente hasta los 350°C.

Estos métodos de baja temperatura son esenciales cuando se trabaja con sustratos o capas depositadas previamente que se dañarían o destruirían por el calor extremo del RTA. Esto resalta la compensación entre la energía térmica requerida para un efecto y la estabilidad térmica del material.

Comprender las compensaciones

Aunque es potente, el RTA no es una solución universal. Sus características únicas introducen desafíos de ingeniería específicos que deben gestionarse.

Uniformidad de la temperatura

Calentar una oblea cientos de grados en segundos puede crear gradientes de temperatura en su superficie. Las temperaturas no uniformes pueden provocar dislocaciones de deslizamiento en el cristal y variaciones en el rendimiento del dispositivo, lo que hace que el control del proceso sea fundamental.

Limitaciones del sustrato

El RTA es fundamentalmente inadecuado para materiales sensibles a la temperatura, como ciertos polímeros o semiconductores compuestos, que no pueden soportar su alto rango operativo. Para estas aplicaciones, las técnicas de deposición y recocido a baja temperatura son innegociables.

Sensibilidad del proceso

Las propiedades finales del material son muy sensibles tanto a la temperatura máxima como a la duración del ciclo RTA. Pequeñas desviaciones en los parámetros del proceso pueden provocar cambios significativos en las características eléctricas, lo que requiere sistemas sofisticados de monitoreo y control.

Tomar la decisión correcta para su objetivo

La elección entre un proceso de alta temperatura y corta duración como el RTA y una alternativa de baja temperatura depende completamente de las limitaciones de su material y del resultado físico deseado.

- Si su enfoque principal es activar dopantes en dispositivos de silicio modernos: El RTA es el estándar de la industria porque proporciona la energía necesaria mientras preserva los perfiles de dopaje precisos requeridos para los transistores a nanoescala.

- Si su enfoque principal es procesar películas sobre un sustrato sensible a la temperatura: Se requiere un método de baja temperatura, ya que el calor alto del RTA dañaría o destruiría el material subyacente.

En última instancia, dominar el procesamiento térmico requiere comprender el presupuesto térmico total de su material y seleccionar la herramienta que logre su objetivo sin exceder ese límite.

Tabla de resumen:

| Aspecto | Recocido Térmico Rápido (RTA) | Recocido en Horno Tradicional |

|---|---|---|

| Rango de Temperatura | 700°C a 1250°C | Típicamente más bajo, pero aplicado durante más tiempo |

| Duración del Proceso | Unos pocos segundos | Minutos u horas |

| Objetivo Principal | Activación de dopantes, reparación de red con difusión mínima | Procesamiento térmico general |

| Presupuesto Térmico | Muy bajo | Alto |

| Ideal para | Semiconductores modernos basados en silicio | Presupuestos térmicos menos críticos, características más grandes |

¿Necesita optimizar su procesamiento térmico para la fabricación de semiconductores?

Seleccionar la técnica de recocido correcta es fundamental para lograr una activación precisa de los dopantes y mantener la integridad del material. KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidas soluciones de procesamiento térmico adaptadas para I+D y producción de semiconductores.

Nuestra experiencia puede ayudarle a:

- Seleccionar el sistema adecuado para sus requisitos específicos de material y proceso.

- Lograr un control de proceso superior con una gestión precisa de la temperatura.

- Maximizar el rendimiento y la eficiencia minimizando la difusión térmica no deseada.

Permítanos discutir cómo podemos mejorar las capacidades de su laboratorio. ¡Contacte hoy a nuestros expertos en procesamiento térmico para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica

- ¿Cuáles son las funciones principales de los hornos tubulares de alta precisión en el crecimiento del grafeno? Lograr la síntesis de GS sin defectos

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor