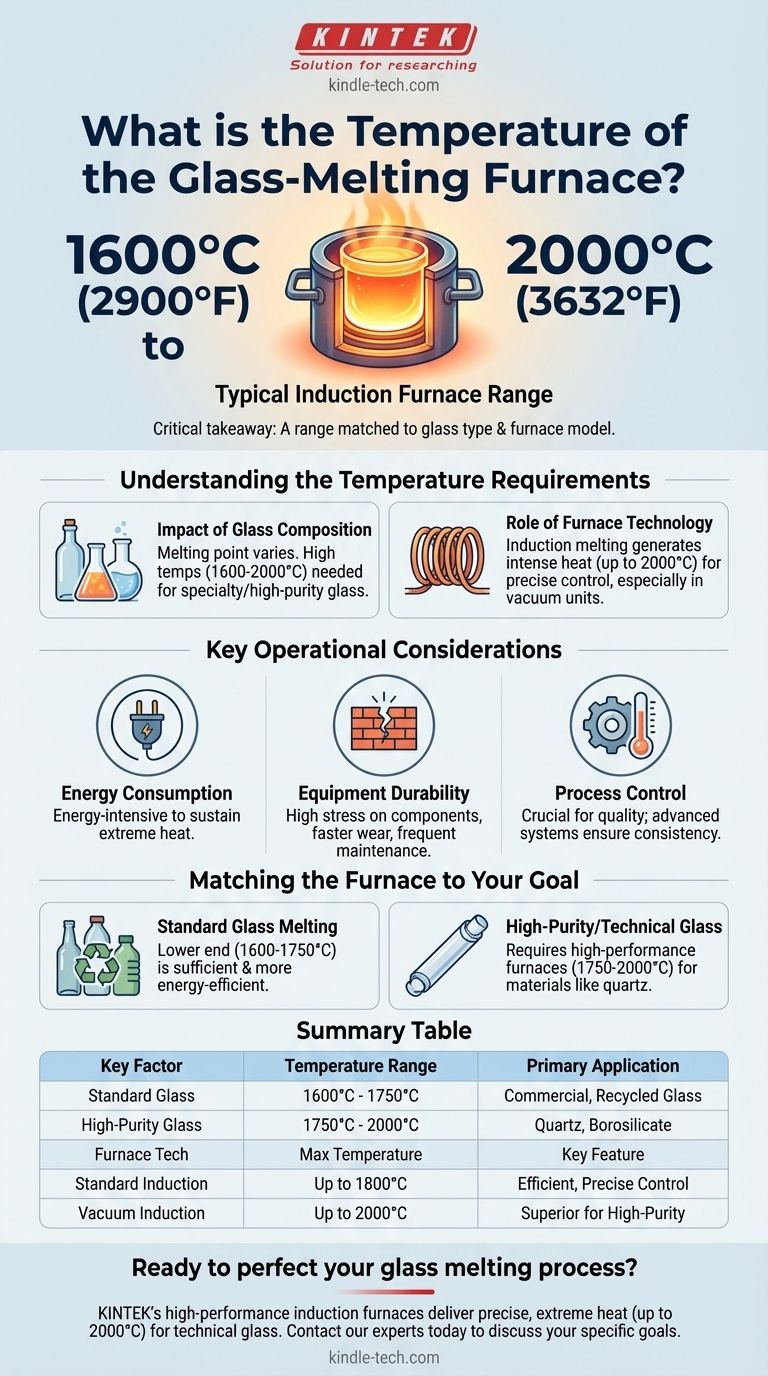

Para una aplicación de fusión de vidrio, un horno de inducción opera a temperaturas extremadamente altas, con máximos típicos que van desde 1600°C (2900°F) hasta 2000°C (3632°F). La temperatura específica requerida dentro de este rango está dictada por el tipo de vidrio que se está fundiendo y el modelo específico del horno, como una unidad estándar o asistida por vacío.

La clave no es una temperatura única, sino un rango de temperatura. La capacidad del horno debe coincidir con el punto de fusión específico de la composición del vidrio, y los hornos de inducción avanzados proporcionan el alto calor necesario para materiales especiales.

Comprendiendo los Requisitos de Temperatura

La temperatura dentro de un horno de vidrio no es arbitraria. Es un parámetro cuidadosamente controlado que depende directamente de la composición química del material que se está fundiendo y de las capacidades de la tecnología de calentamiento empleada.

El Impacto de la Composición del Vidrio

Los diferentes tipos de vidrio tienen puntos de fusión muy diferentes. Un horno debe ser capaz de superar este punto para asegurar que el material se convierta en un líquido homogéneo y trabajable (vidrio fundido).

Las altas temperaturas citadas para los hornos de inducción, entre 1600°C y 2000°C, son a menudo necesarias para fundir vidrios especiales con requisitos de alta pureza o resistencia térmica superior.

El Papel de la Tecnología del Horno

Las referencias proporcionadas se centran específicamente en los hornos de fusión por inducción. Esta tecnología utiliza la inducción electromagnética para generar calor intenso directamente dentro del crisol metálico o, en algunos casos, en la propia carga de vidrio conductora.

Este método es altamente eficiente y permite un control preciso de la temperatura, lo que hace posible alcanzar las temperaturas más altas de 2000°C, particularmente en configuraciones especializadas como los hornos de inducción al vacío.

Consideraciones Operativas Clave

Alcanzar y mantener temperaturas tan altas implica importantes compensaciones que son críticas para comprender en cualquier proceso industrial o de fabricación.

Consumo de Energía

Alcanzar temperaturas de 1600°C a 2000°C es un proceso que consume mucha energía. El costo operativo principal de operar un horno de este tipo es a menudo la energía eléctrica requerida para mantener estas condiciones térmicas extremas.

Durabilidad del Equipo

El calor intenso ejerce una enorme tensión sobre los componentes del horno, especialmente el revestimiento refractario que contiene el material fundido. Las temperaturas de funcionamiento más altas provocan un desgaste más rápido y requieren un mantenimiento y reemplazo más frecuentes.

Control de Procesos

Mantener una temperatura estable es crucial para la calidad del vidrio. Las fluctuaciones pueden provocar defectos en el producto final. Los hornos de alto rendimiento capaces de alcanzar los 2000°C dependen de sofisticados sistemas de control para garantizar la consistencia.

Adaptando el Horno a su Objetivo

Elegir la capacidad de temperatura adecuada del horno depende completamente de su objetivo final.

- Si su objetivo principal es fundir vidrio reciclado o comercial estándar: Un horno en el extremo inferior del espectro de alta temperatura suele ser suficiente y más eficiente energéticamente.

- Si su objetivo principal es producir vidrio técnico o de alta pureza (por ejemplo, cuarzo o borosilicato): Necesitará un horno de alto rendimiento clasificado explícitamente para alcanzar y mantener temperaturas en el rango de 1600°C a 2000°C.

En última instancia, seleccionar el horno correcto consiste en alinear la capacidad térmica del equipo con la ciencia de materiales precisa de su proyecto.

Tabla Resumen:

| Factor Clave | Rango de Temperatura | Aplicación Principal |

|---|---|---|

| Fusión de Vidrio Estándar | 1600°C - 1750°C | Vidrio comercial, reciclado |

| Vidrio de Alta Pureza/Técnico | 1750°C - 2000°C | Cuarzo, borosilicato, vidrios especiales |

| Tecnología del Horno | Temperatura Máxima | Característica Clave |

| Horno de Inducción Estándar | Hasta 1800°C | Eficiente, control preciso |

| Horno de Inducción al Vacío | Hasta 2000°C | Superior para materiales de alta pureza |

¿Listo para perfeccionar su proceso de fusión de vidrio?

Los hornos de inducción de alto rendimiento de KINTEK están diseñados para proporcionar el calor preciso y extremo (hasta 2000°C) requerido para la producción de vidrio técnico y de alta pureza. Nuestras soluciones ofrecen un control de temperatura superior, eficiencia energética y durabilidad para sus aplicaciones más exigentes.

Contacte a nuestros expertos hoy para discutir cómo podemos adaptar el horno perfecto a su composición de vidrio y objetivos de producción específicos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura