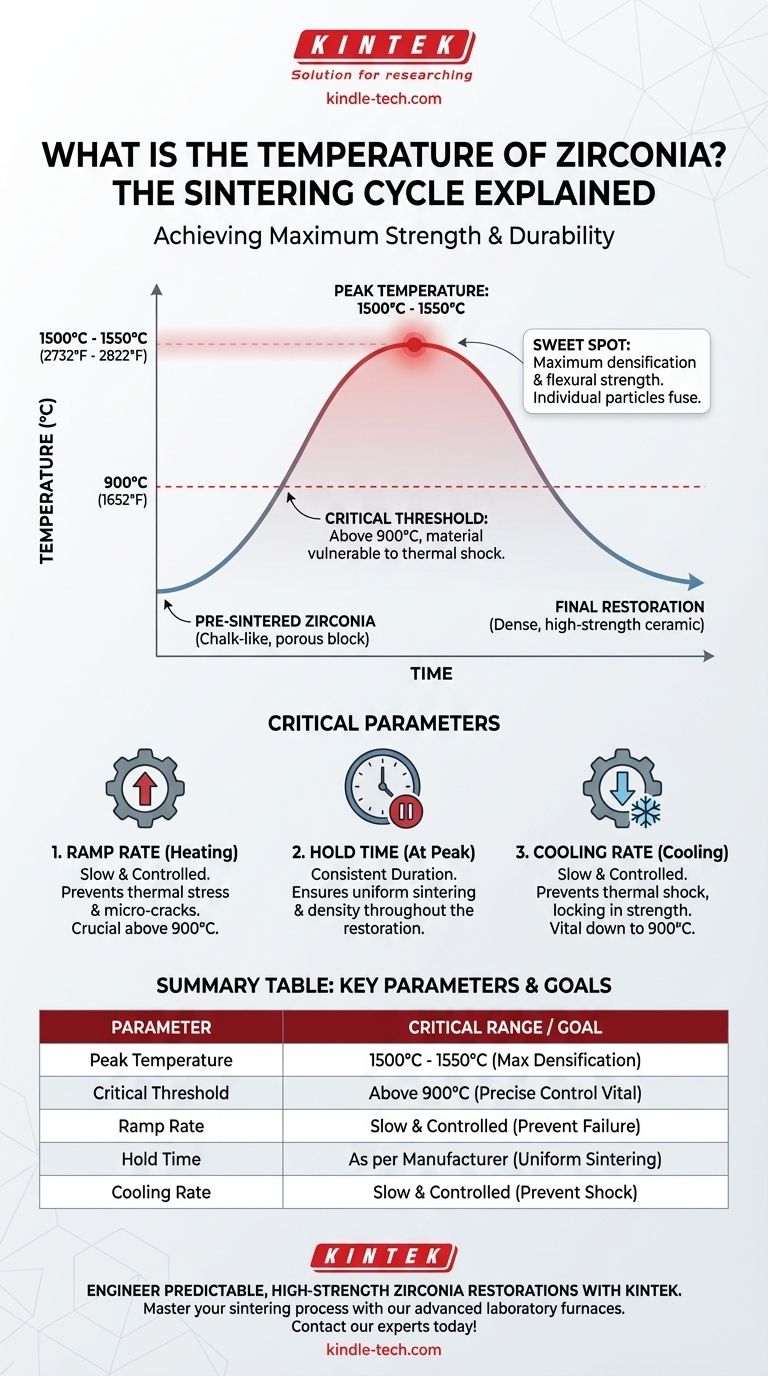

La temperatura de cocción óptima para lograr la máxima resistencia en la mayoría de las restauraciones de zirconia dental se encuentra entre 1500°C y 1550°C (2732°F - 2822°F). Sin embargo, alcanzar esta temperatura máxima es solo una parte de un proceso térmico mucho más crítico que dicta la calidad y durabilidad finales del material.

Lograr una restauración de zirconia exitosa tiene menos que ver con una sola temperatura y más con controlar con precisión todo el ciclo de sinterización. Las fases críticas de calentamiento y enfriamiento, especialmente por encima de los 900°C, son lo que realmente determina la resistencia y estabilidad finales del material.

Por qué la sinterización es un proceso, no un número

Para comprender la temperatura de la zirconia, debe comprender el objetivo de la sinterización. Este proceso transforma un bloque de zirconia pre-sinterizado, similar a la tiza, en una restauración cerámica densa y de alta resistencia.

El objetivo de la sinterización

La sinterización funciona calentando el material hasta un punto en el que sus partículas individuales comienzan a fusionarse, eliminando los espacios porosos entre ellas. Esta densificación es lo que le da a la restauración final su inmensa resistencia y la translucidez deseada.

Alcanzar la temperatura máxima (1500°C - 1550°C)

Este rango de temperatura específico representa el "punto óptimo" para la mayoría de las formulaciones de zirconia. Es en este pico donde el material logra la máxima densificación y, por lo tanto, la máxima resistencia a la flexión. Cocer por debajo de este rango puede resultar en una restauración sub-sinterizada y más débil.

El umbral crítico de 900°C

El perfil de temperatura por debajo de 900°C (1652°F) tiene un efecto mínimo en la zirconia. El cambio de fase crítico que hace que el material sea vulnerable al choque térmico ocurre por encima de este punto.

Por lo tanto, todo el proceso, desde 900°C hasta la temperatura máxima y de vuelta a 900°C, debe gestionarse con precisión.

Comprender las compensaciones y los parámetros críticos

Simplemente configurar el horno a 1550°C no es suficiente. Las velocidades de calentamiento y enfriamiento son posiblemente más importantes que la temperatura máxima en sí para prevenir fallas.

El impacto de la velocidad de rampa

La velocidad de rampa es la velocidad a la que aumenta la temperatura del horno. Una velocidad de rampa rápida, especialmente después de los 900°C, puede introducir tensiones térmicas en el material, lo que provoca microfisuras o incluso fallas catastróficas. Una rampa lenta y controlada es esencial para la estabilidad térmica.

La importancia del tiempo de mantenimiento

Una vez alcanzada la temperatura máxima, debe mantenerse de manera constante durante una duración específica, conocida como tiempo de mantenimiento. Esto permite que el proceso de sinterización se complete uniformemente en toda la restauración, asegurando una densidad y resistencia uniformes.

Enfriamiento: el paso final crítico

El enfriamiento controlado es tan importante como el calentamiento controlado. La restauración debe enfriarse lenta y constantemente hasta por debajo de 900°C. Un enfriamiento rápido provocará un choque térmico, comprometiendo la integridad y la resistencia obtenidas durante el tiempo de mantenimiento.

Cómo aplicar esto a su proceso

Su enfoque debe guiarse por las instrucciones del fabricante para el material de zirconia específico que está utilizando, ya que las diferentes formulaciones pueden tener ciclos ideales ligeramente diferentes.

- Si su enfoque principal es la máxima resistencia: Adhiera estrictamente a la temperatura máxima recomendada, generalmente entre 1500°C y 1550°C, y asegúrese de que su horno esté calibrado correctamente.

- Si su enfoque principal es prevenir fracturas y garantizar la estabilidad: Preste la máxima atención a las velocidades de calentamiento y enfriamiento, especialmente dentro de la ventana crítica entre 900°C y la temperatura máxima de sinterización.

Al dominar todo el ciclo térmico, pasa de simplemente cocer la zirconia a diseñar una restauración final predecible y duradera.

Tabla de resumen:

| Parámetro | Rango crítico / Objetivo | Por qué es importante |

|---|---|---|

| Temperatura máxima | 1500°C - 1550°C (2732°F - 2822°F) | Logra la máxima densificación y resistencia. |

| Umbral crítico | Por encima de 900°C (1652°F) | El material es vulnerable al choque térmico; el control preciso es vital. |

| Velocidad de rampa | Lenta y controlada | Previene el estrés térmico, las microfisuras y las fallas catastróficas. |

| Tiempo de mantenimiento | Según el fabricante | Asegura una sinterización uniforme y una densidad constante en toda la restauración. |

| Velocidad de enfriamiento | Lenta y controlada | Previene el choque térmico, fijando la resistencia obtenida durante la sinterización. |

Diseñe restauraciones de zirconia predecibles y de alta resistencia con un horno dental KINTEK.

Lograr el ciclo de sinterización perfecto requiere un control preciso de la temperatura, las velocidades de rampa y el enfriamiento. Los hornos de laboratorio avanzados de KINTEK están diseñados para ofrecer la precisión repetible que su laboratorio dental necesita para obtener resultados impecables lote tras lote.

Nos especializamos en proporcionar equipos de laboratorio confiables a técnicos dentales centrados en la calidad y la eficiencia. Permítanos ayudarle a dominar su proceso de sinterización.

¡Contacte a nuestros expertos hoy mismo para encontrar el horno ideal para su flujo de trabajo de zirconia!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa