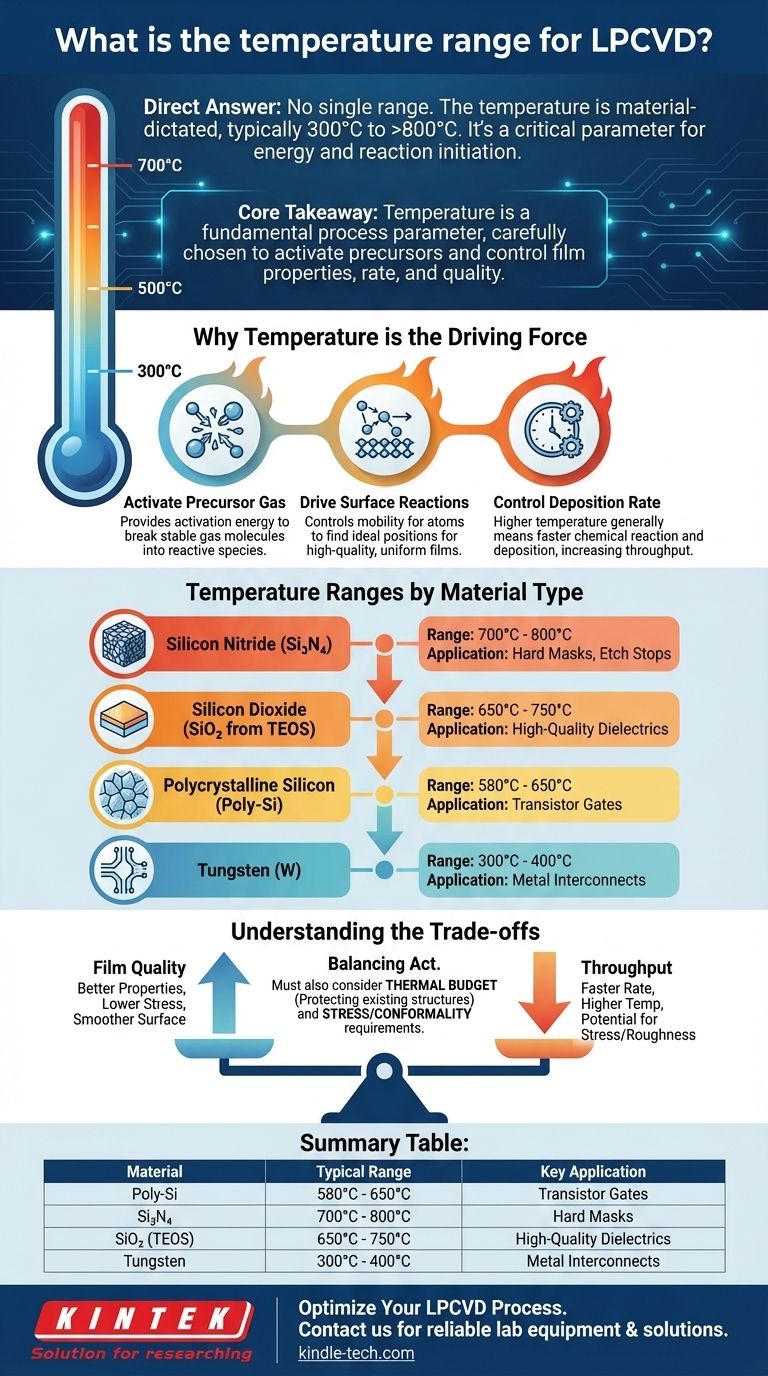

Para ser directos, no existe un único rango de temperatura para la Deposición Química de Vapor a Baja Presión (LPCVD). La temperatura del proceso está dictada enteramente por el material específico que se deposita, con rangos comunes que abarcan desde tan solo 300°C para algunos metales hasta más de 800°C para ciertos dieléctricos. Esta temperatura es la variable crítica que proporciona la energía necesaria para iniciar las reacciones químicas en la superficie de la oblea.

La conclusión principal es que la temperatura en LPCVD no es un ajuste de la máquina, sino un parámetro fundamental del proceso. Se elige cuidadosamente para activar el precursor químico específico para la película deseada, controlando directamente las propiedades del material, la velocidad de deposición y la calidad final.

Por qué la temperatura es la fuerza impulsora en LPCVD

La temperatura es el motor principal del proceso LPCVD. Su función es proporcionar energía térmica, esencial para superar las barreras de energía de las reacciones químicas necesarias para formar una película sólida a partir de un gas.

Activación del gas precursor

Los gases precursores utilizados en LPCVD son generalmente estables a temperatura ambiente. El calor proporciona la energía de activación necesaria para descomponer estas moléculas de gas en especies más reactivas que luego pueden participar en la formación de la película.

Impulso de las reacciones superficiales

Una vez que las especies reactivas están cerca del sustrato, la temperatura controla su movilidad en la superficie. La energía térmica suficiente permite que los átomos encuentren sus posiciones ideales en la red cristalina, lo que conduce a una película de alta calidad, uniforme y densa.

Control de la velocidad de deposición

La velocidad de deposición depende en gran medida de la temperatura. En la mayoría de los casos, una temperatura más alta conduce a una reacción química más rápida y, por lo tanto, a una velocidad de deposición más rápida, lo que aumenta el rendimiento de fabricación.

Rangos de temperatura por tipo de material

La temperatura requerida es una huella dactilar de la reacción química específica. A continuación se muestran las ventanas de temperatura típicas para algunos de los materiales más comunes depositados mediante LPCVD en la fabricación de semiconductores.

Silicio Policristalino (Poly-Si)

La deposición de polisilicio a partir de gas silano (SiH₄) es extremadamente sensible a la temperatura. El rango típico es de 580°C a 650°C. Por debajo de este rango, la película se vuelve amorfa; por encima, la película puede volverse demasiado rugosa con una uniformidad deficiente.

Nitruro de Silicio (Si₃N₄)

El nitruro de silicio estequiométrico estándar es un dieléctrico duro y denso. Normalmente se deposita a 700°C a 800°C utilizando diclorosilano y amoníaco. Una variante de "baja tensión", rica en silicio, se puede depositar a temperaturas ligeramente más altas.

Dióxido de Silicio (SiO₂)

El dióxido de silicio de alta calidad depositado a partir de un precursor TEOS se realiza típicamente en el rango de 650°C a 750°C. Una versión de menor temperatura, a menudo denominada LTO (Óxido de Baja Temperatura), se deposita a partir de silano y oxígeno a alrededor de 400°C a 450°C, pero su calidad es generalmente menor.

Tungsteno (W)

Como película metálica utilizada para interconexiones, el tungsteno se deposita a temperaturas significativamente más bajas. El proceso, que utiliza hexafluoruro de tungsteno (WF₆), opera típicamente en el rango de 300°C a 400°C.

Comprensión de las compensaciones en la selección de temperatura

Elegir una temperatura de deposición es un acto de equilibrio que involucra múltiples factores en competencia. Un ingeniero debe sopesar estas compensaciones para lograr el resultado deseado para un dispositivo específico.

Calidad de la película frente a rendimiento

Si bien las temperaturas más altas aumentan la velocidad de deposición (rendimiento), pueden afectar negativamente las propiedades de la película. Esto puede incluir la introducción de una alta tensión mecánica en la película, lo que puede provocar grietas o deslaminación, o la creación de una morfología superficial más rugosa.

Restricciones del presupuesto térmico

Este es posiblemente el factor más crítico en la fabricación moderna de chips. Una oblea ya puede tener estructuras, como dopantes colocados con precisión o metales de bajo punto de fusión como el aluminio. Un paso LPCVD posterior no puede exceder una temperatura que dañaría estas estructuras previas. Este presupuesto térmico a menudo obliga al uso de procesos de deposición a temperaturas más bajas.

Tensión y conformidad

La temperatura influye directamente en el estado de tensión final de la película depositada (ya sea de tracción o de compresión). También afecta la conformidad: la capacidad de la película para recubrir perfectamente la topografía subyacente. Estos deben ajustarse cuidadosamente para el papel específico de la película en el dispositivo.

Tomar la decisión correcta para su objetivo

La temperatura óptima de LPCVD está determinada por su objetivo final y las restricciones de proceso existentes.

- Si su enfoque principal son los dieléctricos conformes de alta calidad: Deberá operar en los rangos de temperatura más altos (650°C - 800°C) requeridos para películas como SiO₂ a base de TEOS y Si₃N₄ estándar.

- Si su enfoque principal es depositar puertas de polisilicio conductoras: La ventana estrecha de 580°C a 650°C no es negociable para lograr la estructura cristalina y las propiedades eléctricas correctas.

- Si está limitado por un presupuesto térmico bajo: Debe seleccionar una química precursora diseñada para la deposición a baja temperatura, como LTO (~450°C) o Tungsteno (~350°C), aceptando las propiedades asociadas con esas películas.

En última instancia, seleccionar la temperatura correcta se trata de comprender la química fundamental necesaria para construir la película específica que exige su dispositivo.

Tabla de resumen:

| Material | Rango de temperatura típico de LPCVD | Aplicación clave |

|---|---|---|

| Silicio Policristalino (Poly-Si) | 580°C - 650°C | Puertas de transistores |

| Nitruro de Silicio (Si₃N₄) | 700°C - 800°C | Máscaras duras, paradas de grabado |

| Dióxido de Silicio (SiO₂ de TEOS) | 650°C - 750°C | Dieléctricos de alta calidad |

| Tungsteno (W) | 300°C - 400°C | Interconexiones metálicas |

Optimice su proceso LPCVD con KINTEK

Elegir la temperatura correcta es fundamental para lograr las propiedades de película deseadas, la velocidad de deposición y el rendimiento del dispositivo. Ya sea que su prioridad sean los dieléctricos de alta calidad, la deposición precisa de polisilicio o trabajar dentro de un presupuesto térmico ajustado, el equipo adecuado es esencial.

KINTEK se especializa en suministrar equipos de laboratorio y consumibles confiables para todas sus necesidades de fabricación de semiconductores. Nuestra experiencia puede ayudarle a seleccionar la solución LPCVD perfecta para satisfacer sus objetivos específicos de material y proceso.

Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento