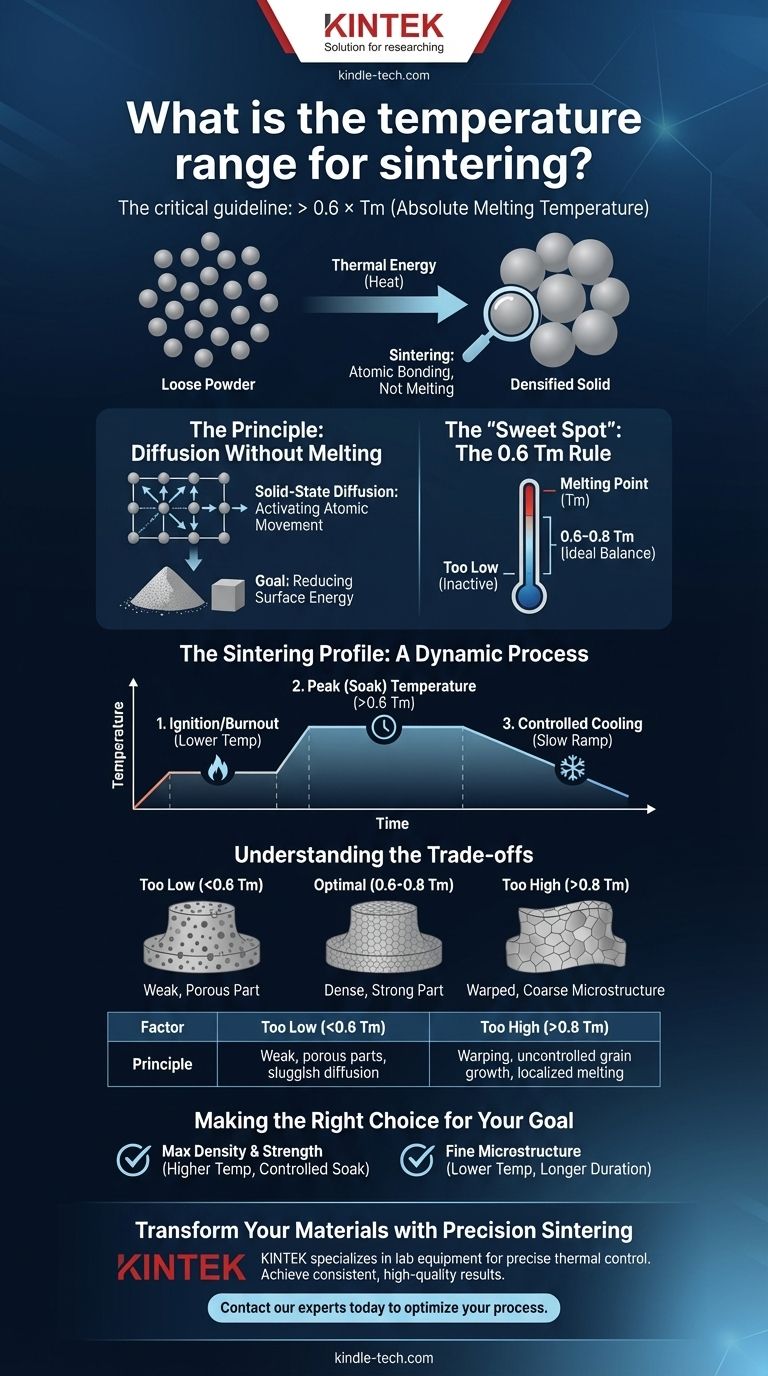

En la ciencia de los materiales, no existe un único rango de temperatura para la sinterización, ya que depende completamente del material específico que se esté procesando. La pauta fundamental es que la sinterización ocurre a una temperatura superior a aproximadamente 0.6 veces la temperatura absoluta de fusión (Tm) del material. Esto asegura que los átomos sean lo suficientemente móviles para unirse sin que el material se convierta en líquido.

La sinterización no se trata de fundir. Es un proceso térmico que utiliza temperaturas altas controladas cuidadosamente para forzar a las partículas sólidas a unirse, aumentando la densidad y la resistencia al reducir el espacio vacío entre ellas. La temperatura correcta es aquella que activa este movimiento atómico de manera eficiente sin causar deformación o licuefacción.

El Principio: Difusión Sin Fusión

La sinterización funciona proporcionando suficiente energía térmica para hacer que los átomos sean móviles. Esto les permite moverse a través de los límites de las partículas individuales de polvo, soldándolas efectivamente a escala microscópica.

Activación del Movimiento Atómico

El calor proporciona a los átomos dentro de la red cristalina del material la energía que necesitan para "saltar" de una posición a otra. Este proceso, conocido como difusión en estado sólido, es el mecanismo fundamental detrás de la sinterización. Sin suficiente calor, los átomos permanecen fijos y no se produce ninguna unión.

El Objetivo: Reducir la Energía Superficial

Una pila de polvo fino tiene una enorme cantidad de área superficial. Todos los sistemas en la naturaleza, incluido este compacto de polvo, buscan un estado de menor energía. Al unirse y reducir los huecos entre ellos, las partículas disminuyen drásticamente su área superficial total, logrando una configuración más estable y de menor energía como un sólido denso.

El "Punto Ideal": La Regla 0.6 Tm

La regla general de usar una temperatura de al menos 0.6 Tm (a menudo hasta 0.8 Tm) representa el equilibrio ideal. Es lo suficientemente caliente como para permitir una rápida difusión atómica, pero se mantiene de forma segura por debajo del punto de fusión, asegurando que el componente mantenga su forma mientras se densifica.

Más Allá de una Sola Temperatura: El Perfil de Sinterización

En entornos industriales y de laboratorio, la sinterización no es una única temperatura estática. Es un perfil térmico dinámico con varios puntos de control clave para asegurar un producto final de alta calidad.

Temperatura de Ignición o Quema

En muchos procesos, la fase inicial de calentamiento sirve para quemar aglutinantes, lubricantes u otros aditivos orgánicos mezclados con el polvo. Esto debe hacerse lentamente y a una temperatura más baja para evitar defectos en la pieza final. Para algunos materiales, como el mineral, esta es la "temperatura de ignición" que inicia el proceso.

Temperatura Pico (de Mantenimiento)

Esta es la temperatura principal de sinterización—la fase de ">0.6 Tm"—donde el componente se mantiene durante un período específico. Durante este período de "mantenimiento" (soak), tiene lugar la mayor parte de la difusión, unión y densificación. La temperatura y el tiempo exactos determinan la densidad final de la pieza.

Enfriamiento Controlado

La velocidad de enfriamiento es tan crítica como el calentamiento. Enfriar demasiado rápido puede inducir choque térmico, causando grietas y tensiones internas. Una rampa de enfriamiento controlada ayuda a asegurar que la pieza final sea estable y fuerte. Por eso factores como la "temperatura final" y la "temperatura de los gases de escape" se monitorean en hornos industriales continuos.

Comprender las Compensaciones

Elegir la temperatura incorrecta tiene consecuencias directas y significativas en el producto final. La precisión no es opcional; es esencial para el éxito.

Sinterización Demasiado Baja

Si la temperatura es demasiado baja (por ejemplo, por debajo de 0.5 Tm), la difusión atómica será lenta e incompleta. Esto resulta en una mala consolidación, dejando una pieza porosa y mecánicamente débil que no cumple con las especificaciones de rendimiento.

Sinterización Demasiado Alta

Exceder la temperatura óptima, incluso si está por debajo del punto de fusión total, es peligroso. Puede provocar un crecimiento de grano incontrolado, donde los granos más pequeños son consumidos por los más grandes, creando una microestructura gruesa que a menudo es quebradiza. En el peor de los casos, se puede producir una fusión localizada, haciendo que la pieza se hunda, se deforme o pierda su forma prevista por completo.

Tomar la Decisión Correcta para su Objetivo

La temperatura óptima de sinterización es una función de su material y del resultado deseado. Utilice los siguientes principios como guía.

- Si su enfoque principal es lograr la máxima densidad y resistencia: Debe operar cerca del extremo superior del rango de sinterización del material, controlando cuidadosamente el tiempo de mantenimiento para lograr una consolidación completa sin causar un crecimiento excesivo de los granos.

- Si su enfoque principal es preservar una microestructura de grano fino para propiedades específicas (como la dureza): Una temperatura de mantenimiento más baja durante un período más largo puede ser la mejor estrategia, equilibrando la densificación con la prevención del apelmazamiento de los granos.

- Si está trabajando con un material nuevo o compuesto: Comience con la regla general de 0.6-0.8 * Tm para el componente principal y realice experimentos sistemáticos para trazar el perfil de temperatura ideal para sus objetivos específicos.

Dominar el perfil térmico es la clave para transformar el polvo suelto en un componente de ingeniería de alto rendimiento.

Tabla Resumen:

| Factor | Consideración Clave |

|---|---|

| Principio Fundamental | La sinterización ocurre a 0.6 a 0.8 Tm (temperatura absoluta de fusión). |

| Demasiado Baja (<0.6 Tm) | Resulta en piezas débiles y porosas debido a una difusión atómica insuficiente. |

| Demasiado Alta (>0.8 Tm) | Riesgo de deformación de la pieza, crecimiento incontrolado de grano o fusión localizada. |

| Objetivo del Proceso | Máx. Resistencia/Densidad: Temperatura más alta. Microestructura Fina: Temperatura más baja/tiempo más largo. |

Transforme Sus Materiales con Sinterización de Precisión

Elegir el perfil de temperatura de sinterización correcto es fundamental para lograr la densidad, resistencia y microestructura deseadas en sus componentes. La diferencia entre el éxito y el fracaso a menudo radica en el control térmico preciso.

KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para dominar este proceso. Nuestros hornos y experiencia le ayudan a:

- Controlar con precisión las rampas de temperatura, los tiempos de mantenimiento y las velocidades de enfriamiento.

- Experimentar eficientemente para determinar el perfil de sinterización ideal para nuevos materiales.

- Lograr resultados consistentes y de alta calidad lote tras lote.

¿Listo para optimizar su proceso de sinterización y crear piezas más fuertes y confiables? Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su material específico y sus objetivos de aplicación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa