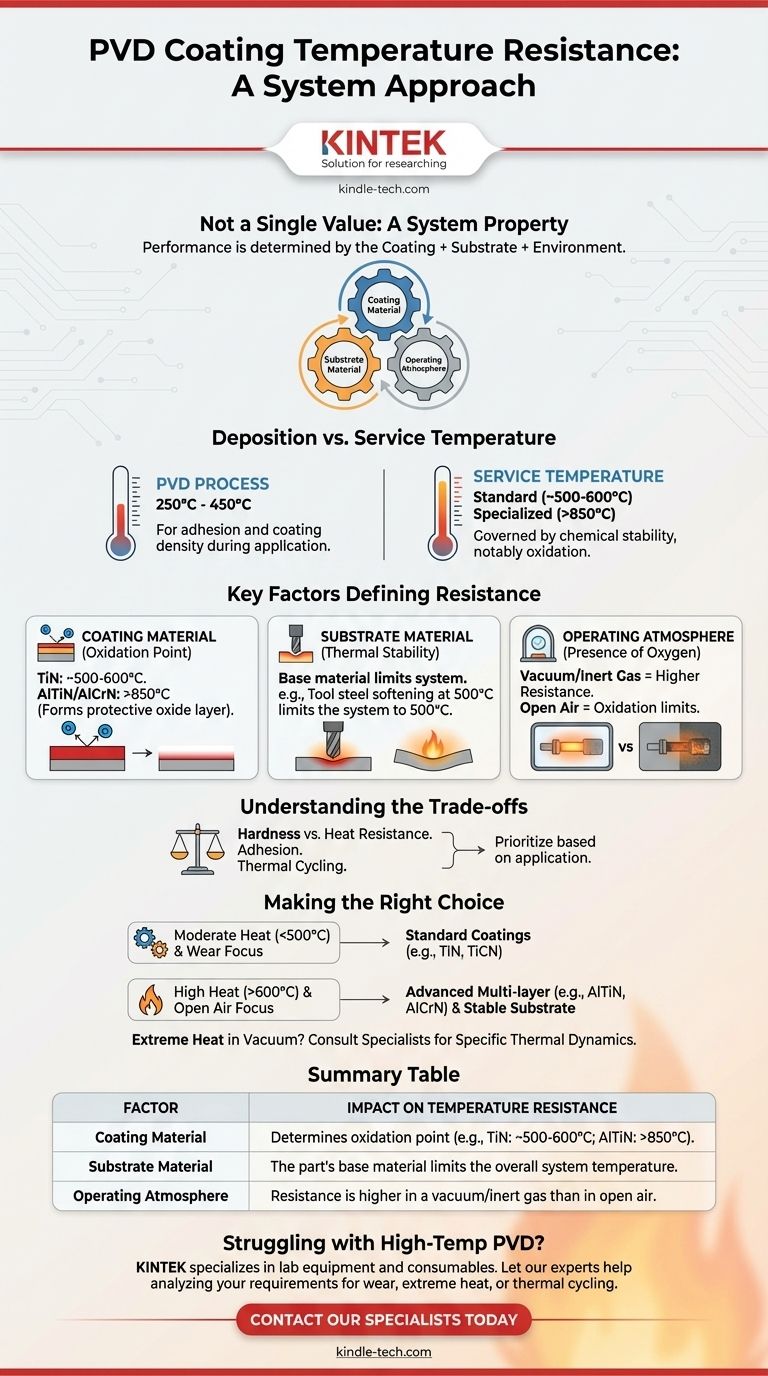

Para ser precisos, la resistencia a la temperatura de un recubrimiento de Deposición Física de Vapor (PVD) no es un valor único, sino que está determinada por el material de recubrimiento específico, el sustrato sobre el que se aplica y el entorno operativo. Si bien muchos recubrimientos PVD estándar como el Nitruro de Titanio (TiN) comienzan a oxidarse y degradarse alrededor de 500-600°C, existen recubrimientos especializados diseñados para funcionar de manera confiable a temperaturas que superan los 850°C.

La conclusión crucial es que el rendimiento de un recubrimiento PVD a altas temperaturas es una propiedad del sistema completo. El punto de oxidación propio del recubrimiento, la estabilidad térmica del componente subyacente y la presencia de oxígeno dictan su verdadera resistencia a la temperatura en una aplicación.

Aclarando la Temperatura de Deposición vs. la de Servicio

Un punto común de confusión es la diferencia entre la temperatura del proceso PVD y la temperatura que la pieza recubierta final puede soportar.

La Temperatura del Proceso PVD

El proceso PVD en sí mismo se lleva a cabo típicamente a temperaturas elevadas, generalmente entre 250°C y 450°C.

Este calor es crítico durante la deposición. Asegura una alta densidad de recubrimiento y promueve una fuerte adhesión molecular entre el recubrimiento y el material del sustrato.

La Temperatura de Servicio de la Aplicación

Esta es la temperatura real que experimentará la pieza durante su uso, y no está relacionada con la temperatura de deposición. El límite de temperatura de servicio se rige por la estabilidad química del material de recubrimiento específico, especialmente su resistencia a la oxidación.

Factores Clave que Definen la Resistencia a la Temperatura

No se puede evaluar un recubrimiento de forma aislada. Tres elementos trabajan juntos para determinar los límites térmicos del componente final.

1. El Material del Recubrimiento

Los diferentes materiales PVD tienen límites térmicos muy diferentes. El modo principal de falla a altas temperaturas es la oxidación, donde el recubrimiento reacciona con el oxígeno del aire, se vuelve quebradizo y pierde sus propiedades beneficiosas.

Por ejemplo, un recubrimiento común de Nitruro de Zirconio (ZrN), conocido por su dureza, tiene un perfil térmico diferente al de un recubrimiento diseñado específicamente para altas temperaturas. Recubrimientos como el Nitruro de Aluminio Titanio (AlTiN) o el Nitruro de Aluminio Cromo (AlCrN) están formulados específicamente para formar una capa protectora de óxido de aluminio a altas temperaturas, elevando sus límites de servicio efectivos mucho más.

2. El Material del Sustrato

El recubrimiento PVD depende completamente de la estabilidad del material que cubre. Las propiedades de la pieza final siempre están determinadas por el sustrato subyacente.

Si aplica un recubrimiento clasificado para 900°C sobre un acero para herramientas que comienza a ablandarse o perder su temple a 500°C, la temperatura máxima de servicio del sistema se limita a 500°C. El componente fallará mucho antes que el recubrimiento.

3. La Atmósfera de Operación

El entorno juega un papel decisivo. La resistencia a la temperatura de un recubrimiento es significativamente mayor en vacío o en una atmósfera de gas inerte que al aire libre.

Sin la presencia de oxígeno, se elimina el mecanismo principal de falla (oxidación). En este caso, el factor limitante puede ser la temperatura a la que el propio recubrimiento comienza a ablandarse o a difundirse en el sustrato.

Comprendiendo las Compensaciones

La selección de un recubrimiento PVD implica equilibrar propiedades en conflicto. La mejor opción para una aplicación puede ser inadecuada para otra.

Dureza vs. Resistencia al Calor

Los recubrimientos más duros no siempre son los más resistentes al calor. Debe elegir un material formulado para su prioridad específica, ya sea resistencia al desgaste a temperatura ambiente o estabilidad en un entorno de alta temperatura.

Adhesión del Recubrimiento

La estabilidad térmica de un recubrimiento no tiene sentido si no se adhiere correctamente a la pieza. Los parámetros del proceso de deposición, incluida la temperatura y la preparación de la superficie, son críticos para asegurar una unión fuerte que no se descascarille ni se delamine bajo estrés térmico.

Ciclo Térmico

Los componentes que experimentan un calentamiento y enfriamiento rápidos enfrentan desafíos únicos. Las discrepancias en las tasas de expansión térmica entre el recubrimiento (que suele ser cerámico) y el sustrato metálico pueden crear un inmenso estrés interno, lo que lleva a la fisuración y la falla prematura.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el recubrimiento apropiado, primero debe definir su principal desafío operativo.

- Si su enfoque principal es la resistencia general al desgaste a temperaturas moderadas (< 500°C): Los recubrimientos estándar como el Nitruro de Titanio (TiN) o el Carbonitruro de Titanio (TiCN) ofrecen un equilibrio probado de dureza y fiabilidad.

- Si su enfoque principal es el rendimiento en entornos de alta temperatura y al aire libre (> 600°C): Debe seleccionar recubrimientos avanzados de múltiples capas como AlTiN o AlCrN y asegurarse de que el material de su sustrato pueda mantener su integridad estructural a esas temperaturas.

- Si su enfoque principal es una aplicación de calor extremo en vacío o atmósfera inerte: Sus límites serán más altos, pero debe consultar con un especialista en recubrimientos para analizar la dinámica térmica específica entre el recubrimiento y el sustrato elegido.

En última instancia, tratar la resistencia a la temperatura como una propiedad del sistema, no solo como una especificación de recubrimiento, es clave para lograr un rendimiento confiable.

Tabla Resumen:

| Factor | Impacto en la Resistencia a la Temperatura |

|---|---|

| Material del Recubrimiento | Determina el punto de oxidación (ej., TiN: ~500-600°C; AlTiN: >850°C). |

| Material del Sustrato | El material base de la pieza limita la temperatura general del sistema. |

| Atmósfera de Operación | La resistencia es mayor en vacío/gas inerte que al aire libre. |

¿Tiene dificultades para seleccionar el recubrimiento PVD adecuado para su aplicación de alta temperatura?

No tiene que navegar solo por las compensaciones entre dureza, resistencia al calor y compatibilidad con el sustrato. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo necesidades precisas de laboratorio. Nuestros expertos pueden ayudarle a analizar sus requisitos específicos, ya sea para resistencia al desgaste, calor extremo o ciclos térmicos, para garantizar que sus componentes recubiertos funcionen de manera confiable.

Contacte a nuestros especialistas hoy mismo para discutir su proyecto y descubrir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es el proceso de deposición al vacío? Logre recubrimientos con precisión a nivel atómico

- ¿Por qué la CVD es mejor que la PVD? Logre recubrimientos superiores y uniformes en geometrías complejas

- ¿Cuánto tiempo se tarda en procesar un diamante CVD? Una guía sobre el ciclo de crecimiento de 2 a 4 semanas

- ¿Qué es la deposición química de vapor en un horno CVD? Una guía para el crecimiento de películas delgadas de alta pureza

- ¿En qué se diferencia la PVD de la CVD? Cómo elegir el proceso de recubrimiento de película delgada adecuado