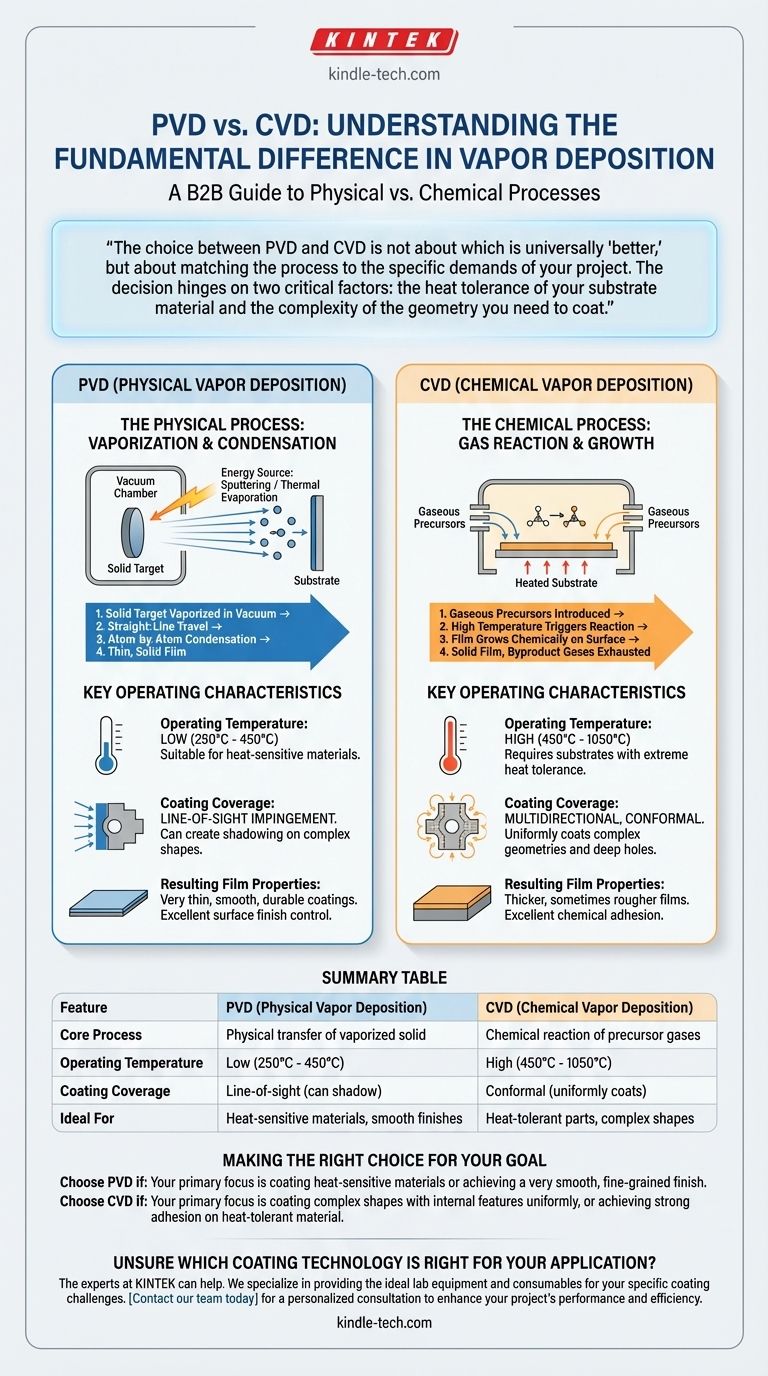

En esencia, la diferencia fundamental es que la Deposición Física de Vapor (PVD) es un proceso físico, mientras que la Deposición Química de Vapor (CVD) es química. La PVD funciona vaporizando un material sólido en vacío y haciendo que se condense átomo por átomo sobre un sustrato. En contraste, la CVD expone un sustrato a gases precursores volátiles que reaccionan o se descomponen en la superficie para formar la película sólida deseada.

La elección entre PVD y CVD no se trata de cuál es universalmente "mejor", sino de adaptar el proceso a las demandas específicas de su proyecto. La decisión depende de dos factores críticos: la tolerancia al calor del material de su sustrato y la complejidad de la geometría que necesita recubrir.

El Proceso Fundamental: Físico vs. Químico

Los nombres "Físico" y "Químico" en la deposición de vapor no son arbitrarios; describen la esencia de cómo funciona cada proceso. Esta diferencia central dicta sus parámetros operativos y aplicaciones ideales.

Cómo funciona la PVD: Una Transferencia Física

En PVD, el material de recubrimiento comienza como un objetivo sólido. Este objetivo es bombardeado con energía (por ejemplo, mediante pulverización catódica o evaporación térmica) dentro de una cámara de vacío, lo que hace que los átomos o moléculas se liberen y viajen a través del vacío.

Estas partículas vaporizadas viajan en línea recta hasta que chocan con el sustrato, donde se enfrían y condensan para formar una película delgada y sólida. Este es un proceso de línea de visión, muy parecido a la pintura en aerosol.

Cómo funciona la CVD: Una Reacción Química

La CVD comienza con moléculas precursoras gaseosas. Estos gases se introducen en una cámara de reacción que contiene el sustrato calentado.

La alta temperatura proporciona la energía necesaria para desencadenar una reacción química en la superficie del sustrato. Esta reacción "crece" una película sólida directamente sobre la pieza, con los gases subproductos siendo expulsados. El recubrimiento se forma mediante una transformación química, no una simple transferencia física.

Distinciones Clave en la Práctica

La diferencia entre una transferencia física y una reacción química crea varias distinciones prácticas que impactan directamente en el método que debe elegir.

Temperatura de Operación

Este es a menudo el factor decisivo más crítico. La PVD opera a temperaturas significativamente más bajas (típicamente de 250°C a 450°C), lo que la hace adecuada para una gama más amplia de materiales, incluyendo algunos aceros y aleaciones tratados térmicamente que se verían comprometidos por un calor más alto.

La CVD requiere temperaturas mucho más altas (a menudo de 450°C a 1050°C) para impulsar las reacciones químicas necesarias. Esto limita su uso a sustratos que pueden soportar calor extremo sin deformarse o perder sus propiedades materiales.

Geometría y Cobertura del Recubrimiento

La PVD es un proceso de impacto de línea de visión. Cualquier superficie que no esté en el camino directo del material vaporizado no será recubierta, creando un efecto de "sombra" en piezas complejas.

La CVD es un proceso multidireccional y conformable. Debido a que la deposición es impulsada por un gas que rodea toda la pieza, puede recubrir uniformemente formas complejas, agujeros profundos y superficies internas con facilidad.

Propiedades de la Película Resultante

Los procesos producen diferentes tipos de películas. La PVD típicamente produce recubrimientos muy delgados, lisos y duraderos. Ofrece un excelente control sobre el acabado superficial final.

La CVD puede crear películas más gruesas y a veces más rugosas. Sin embargo, la unión química a menudo resulta en una excelente adhesión al sustrato.

Comprendiendo las Ventajas y Desventajas

Ninguno de los métodos es una solución perfecta para todos los escenarios. Comprender sus limitaciones inherentes es clave para tomar una decisión informada.

Costo y Complejidad

Aunque los costos varían según la aplicación, la PVD puede ser más costosa para algunos proyectos debido a la necesidad de accesorios complejos para rotar las piezas y mitigar el problema de la línea de visión.

La CVD es a menudo más económica para el procesamiento por lotes de muchas piezas a la vez, especialmente si esas piezas tienen geometrías complejas que la PVD no puede manejar eficientemente.

Limitaciones de Material y Sustrato

La principal limitación de la CVD es su alta temperatura de operación, lo que descalifica inmediatamente a muchos materiales de ingeniería comunes.

La principal limitación de la PVD es su incapacidad para recubrir uniformemente formas intrincadas sin una rotación mecánica compleja y potencialmente costosa de las piezas durante el proceso.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación dictarán el método superior. Concéntrese en su objetivo principal para aclarar su decisión.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr un acabado muy liso: La PVD es la elección lógica debido a sus temperaturas de operación más bajas y su estructura de película de grano fino.

- Si su enfoque principal es recubrir formas complejas con características internas de manera uniforme: La naturaleza conformable y basada en gas de la CVD la convierte en la opción superior y, a menudo, la única viable.

- Si su enfoque principal es lograr una fuerte adhesión del recubrimiento en un material tolerante al calor: La reacción química a alta temperatura de la CVD proporciona una unión excepcionalmente duradera.

Comprender estas diferencias fundamentales entre la deposición física y la reacción química le permite seleccionar la tecnología de recubrimiento precisa para su desafío de ingeniería específico.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Central | Transferencia física de sólido vaporizado | Reacción química de gases precursores |

| Temperatura de Operación | Baja (250°C - 450°C) | Alta (450°C - 1050°C) |

| Cobertura del Recubrimiento | Línea de visión (puede sombrear formas complejas) | Conformable (recubre uniformemente geometrías complejas) |

| Ideal Para | Materiales sensibles al calor, acabados lisos | Piezas tolerantes al calor con formas complejas |

¿No está seguro de qué tecnología de recubrimiento es la adecuada para su aplicación? Los expertos de KINTEK pueden ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus desafíos específicos de recubrimiento, ya sea que requiera la precisión a baja temperatura de la PVD o la cobertura conformable de la CVD. Contacte a nuestro equipo hoy para una consulta personalizada para mejorar el rendimiento y la eficiencia de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores