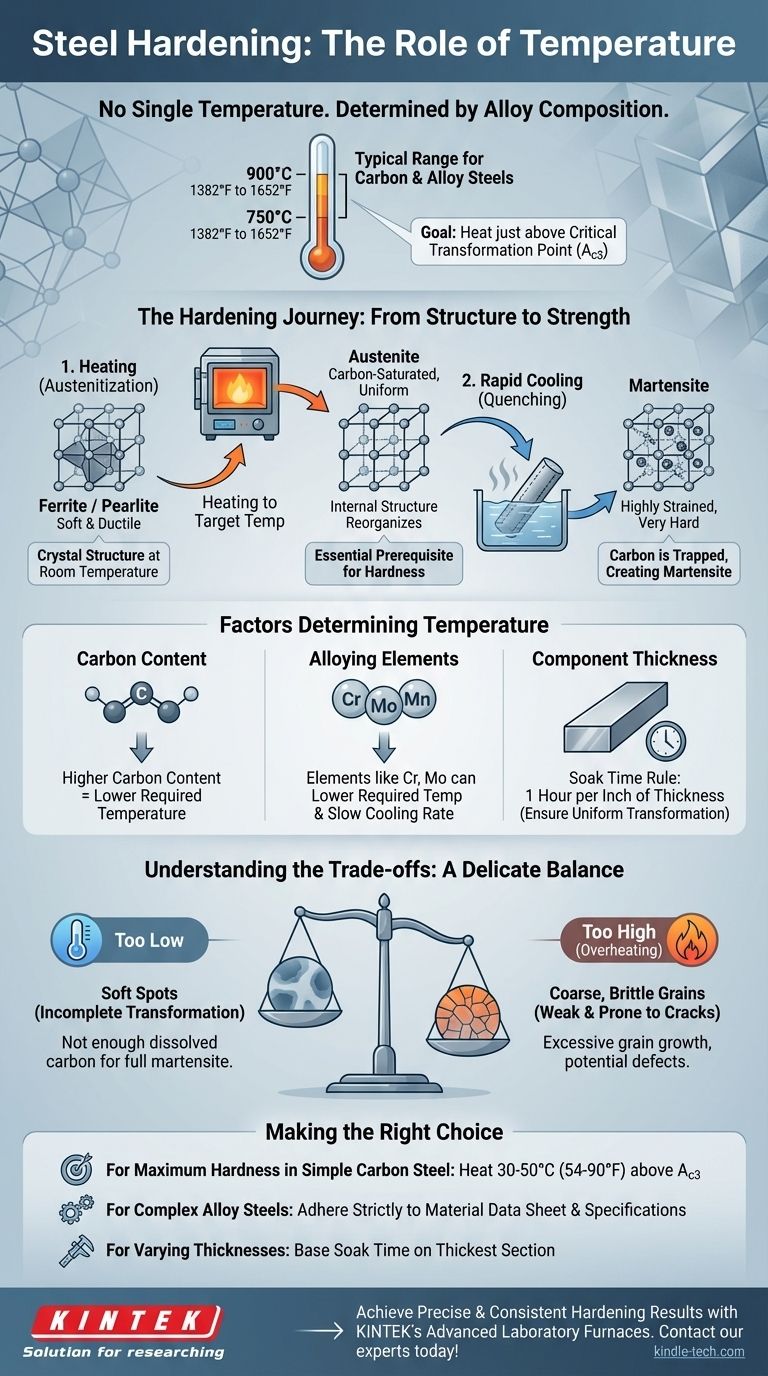

En el endurecimiento del acero, no existe una única temperatura. La temperatura correcta se determina en función de la composición de la aleación de acero específica, con el objetivo de calentarla justo por encima de su punto de transformación crítico, generalmente entre 750 °C y 900 °C (1382 °F a 1652 °F) para la mayoría de los aceros al carbono y aleados, para cambiar su estructura cristalina interna antes de enfriarla rápidamente.

El objetivo del calentamiento no es alcanzar una "temperatura de endurecimiento" universal, sino calentar una aleación de acero específica lo suficiente como para transformar su estructura interna en austenita. Este cambio de fase es el requisito previo esencial para lograr la dureza tras el enfriamiento.

Por qué la temperatura es un objetivo, no una regla

Para comprender el endurecimiento, debemos observar los cambios microscópicos dentro del acero. El proceso consiste en manipular deliberadamente la estructura cristalina del acero para crear un estado más duro y resistente al desgaste.

La transformación austenítica

El acero a temperatura ambiente tiene una estructura cristalina llamada ferrita o perlita, que es relativamente blanda y dúctil.

Cuando se calienta el acero por encima de su temperatura crítica (conocida como el punto A_c3_ para muchos aceros), esta estructura se reorganiza en una nueva fase llamada austenita.

La austenita tiene una capacidad única para disolver átomos de carbono dentro de su red cristalina. Este es el objetivo fundamental de la etapa de calentamiento: crear una estructura austenítica uniforme y saturada de carbono.

Fijar la dureza

La "magia" del endurecimiento ocurre durante el enfriamiento rápido o temple.

Al enfriar el acero rápidamente, los átomos de carbono disueltos quedan atrapados dentro de la estructura cristalina. No tienen tiempo de volver a sus posiciones más blandas a temperatura ambiente.

Este estado de carbono atrapado crea una nueva estructura muy tensa y muy dura conocida como martensita. Es la formación de martensita lo que confiere al acero endurecido sus propiedades características.

Factores que determinan la temperatura de endurecimiento

La temperatura precisa requerida no es arbitraria. Está dictada enteramente por la composición química del acero y el resultado deseado.

Contenido de carbono

La cantidad de carbono en el acero es el factor más importante.

Los aceros con menor contenido de carbono requieren temperaturas más altas para transformarse completamente en austenita. Por el contrario, los aceros con mayor contenido de carbono pueden transformarse a temperaturas más bajas.

Elementos de aleación

Elementos como el manganeso, el cromo y el molibdeno cambian las temperaturas de transformación críticas.

Estas aleaciones pueden reducir la temperatura de austenización requerida y, lo que es más importante, ralentizar la velocidad de enfriamiento necesaria para formar martensita, haciendo que el proceso de endurecimiento sea más controlable.

Grosor del componente

El material debe mantenerse a la temperatura objetivo el tiempo suficiente para que el calor penetre uniformemente en toda su sección transversal.

Una regla general común es mantener el material durante una hora por cada pulgada de espesor una vez que haya alcanzado la temperatura objetivo. Esto asegura una transformación completa y uniforme a austenita.

Comprender las compensaciones

Seleccionar la temperatura correcta es un acto de equilibrio. Equivocarse puede arruinar el material.

Calentamiento demasiado bajo

Si el acero no se calienta a una temperatura suficientemente alta, la transformación a austenita será incompleta.

Esto da como resultado "puntos blandos" y una pieza que no alcanza su dureza potencial, ya que no hay suficiente carbono disuelto disponible para formar una estructura completamente martensítica durante el temple.

Calentamiento demasiado alto (sobrecalentamiento)

Exceder la temperatura óptima puede ser aún más dañino. Provoca que los granos dentro de la estructura cristalina del acero crezcan excesivamente.

Esto conduce a un material grueso y quebradizo que, aunque potencialmente duro, será débil y propenso a agrietarse bajo tensión. En casos extremos, puede causar defectos superficiales o incluso fusión en los límites de grano.

Tomar la decisión correcta para su objetivo

La temperatura correcta siempre es específica de la hoja de datos del material para la aleación de acero con la que está trabajando. Consulte siempre las especificaciones del fabricante o de la industria.

- Si su enfoque principal es la máxima dureza en un acero al carbono simple: Caliente aproximadamente 30-50 °C (54-90 °F) por encima de la temperatura crítica superior (A_c3_) del acero para asegurar una transformación completa.

- Si está trabajando con un acero aleado complejo: Adhiera estrictamente a la temperatura de austenización recomendada en la hoja de datos del material, ya que las aleaciones alteran significativamente los puntos de transformación.

- Si su componente tiene grosores variables: Base su tiempo de remojo en la sección más gruesa de la pieza para asegurar que el núcleo se transforme completamente antes del temple.

En última instancia, el endurecimiento exitoso depende del control preciso de la temperatura para lograr la estructura austenítica fundamental necesaria para crear resistencia.

Tabla de resumen:

| Factor | Influencia en la temperatura de endurecimiento |

|---|---|

| Contenido de carbono | Más carbono = temperatura más baja; Menos carbono = temperatura más alta. |

| Elementos de aleación | Elementos como Cr, Mo pueden reducir la temperatura requerida. |

| Grosor del componente | Las secciones más gruesas requieren tiempos de remojo más largos a la temperatura. |

| Objetivo | Dureza máxima frente a endurecimiento controlado para aleaciones complejas. |

Logre resultados de endurecimiento precisos y consistentes con los hornos de laboratorio avanzados de KINTEK.

Nuestro equipo ofrece el control exacto de la temperatura y el calentamiento uniforme esenciales para transformar el acero en austenita, el primer paso crítico para crear una estructura martensítica duradera. Ya sea que trabaje con aceros al carbono o aleaciones complejas, las soluciones de KINTEK aseguran que evite los riesgos de puntos blandos o fragilidad por temperaturas incorrectas.

¿Listo para optimizar su proceso de tratamiento térmico? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para sus requisitos específicos de acero y aplicación.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones