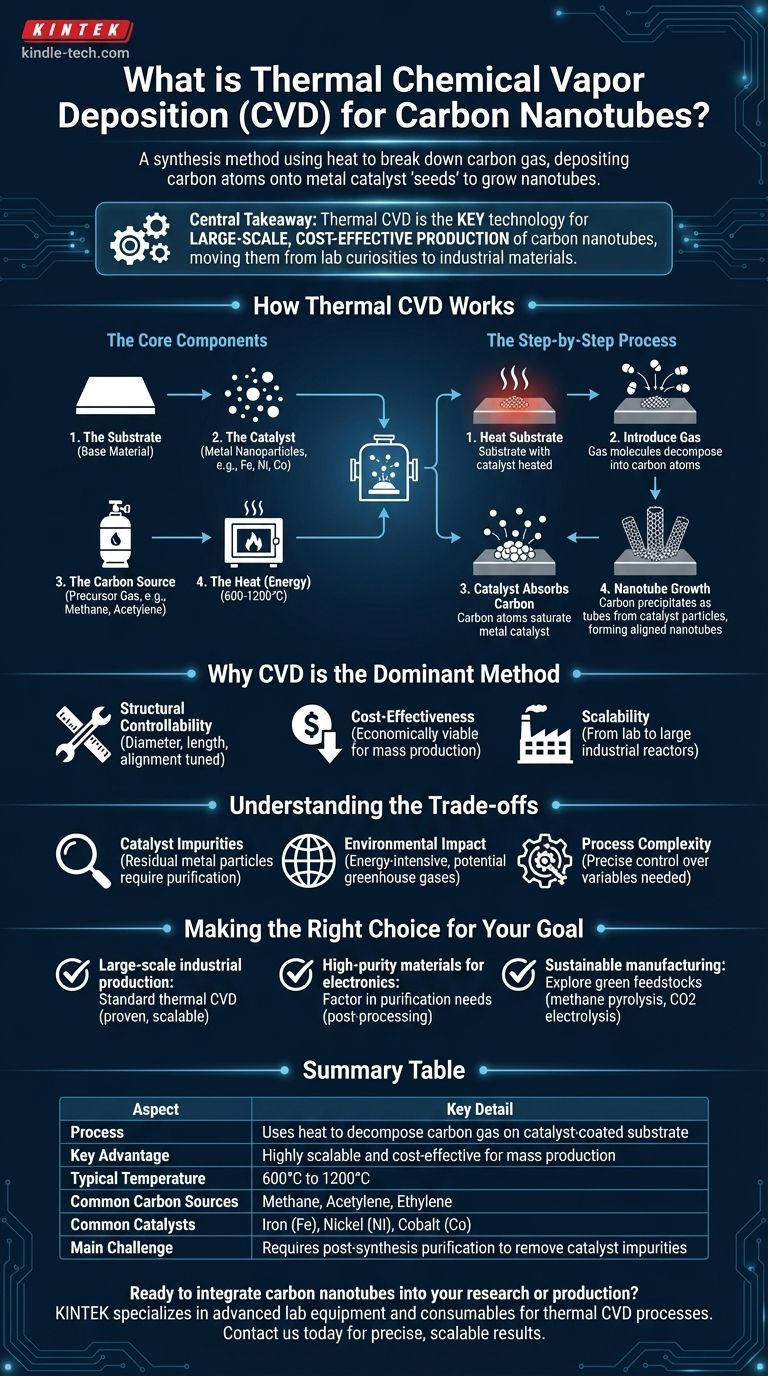

En esencia, la deposición química de vapor (CVD) térmica para nanotubos de carbono es un método de síntesis que utiliza calor para descomponer un gas que contiene carbono. Estos átomos de carbono se depositan luego sobre una superficie preparada con diminutas partículas de catalizador metálico, que sirven como las "semillas" a partir de las cuales crecen los nanotubos. Se ha convertido en el proceso comercial dominante debido a su escalabilidad y control sobre el producto final.

La conclusión central es que la CVD térmica no es solo uno de muchos métodos; es la tecnología clave que hizo posible la producción a gran escala y rentable de nanotubos de carbono, transformándolos de curiosidades de laboratorio a materiales industriales viables.

Cómo funciona la CVD térmica

La elegancia del proceso CVD reside en sus componentes fundamentales y su secuencia controlada. Transforma un gas simple en un nanomaterial altamente estructurado a través de una reacción química cuidadosamente gestionada.

Los componentes principales

El proceso se basa en cuatro elementos clave que trabajan en conjunto dentro de una cámara de reacción u horno.

- El sustrato: Es el material base sobre el cual crecerán los nanotubos.

- El catalizador: Típicamente, una capa delgada o nanopartículas de metal (como hierro, níquel o cobalto) se depositan sobre el sustrato. Estas partículas son cruciales para la nucleación y el crecimiento de los nanotubos.

- La fuente de carbono: Se introduce en la cámara un gas volátil rico en carbono (un "precursor"). Ejemplos comunes incluyen metano, acetileno o etileno.

- El calor (energía): Un horno calienta la cámara a una temperatura alta (típicamente 600-1200°C). Esta energía térmica es la que descompone el gas precursor e impulsa toda la reacción.

El proceso paso a paso

El crecimiento de un nanotubo de carbono mediante CVD térmica sigue una secuencia precisa.

Primero, el sustrato con su recubrimiento catalítico se calienta a la temperatura de reacción deseada dentro del horno.

A continuación, se introduce el gas que contiene carbono. El alto calor hace que las moléculas de gas se descompongan, liberando átomos de carbono libres en la cámara.

Estos átomos de carbono son luego absorbidos por las partículas catalíticas metálicas a nanoescala.

Finalmente, cuando una partícula catalítica se sobresatura con carbono, el carbono comienza a precipitarse en una estructura cilíndrica altamente organizada, formando el nanotubo de carbono. Este proceso continúa mientras se mantengan el suministro de gas y la alta temperatura.

Por qué la CVD es el método dominante

Aunque métodos más antiguos como la descarga de arco y la ablación láser pueden producir nanotubos de alta calidad, son difíciles de escalar. La CVD los superó por varias razones clave.

Controlabilidad estructural

La CVD ofrece un grado significativo de control sobre la estructura final del nanotubo. Al ajustar cuidadosamente parámetros como la temperatura, la presión del gas y el tipo de catalizador, los operadores pueden influir en el diámetro, la longitud e incluso la alineación de los nanotubos.

Rentabilidad

En comparación con los requisitos de energía extremos de la ablación láser o la descarga de arco, la CVD es un proceso más económicamente viable para la producción en masa. Esta rentabilidad es un motor principal de su adopción en aplicaciones comerciales.

Escalabilidad

El proceso fundamental de la CVD es altamente escalable. Puede adaptarse desde pequeñas configuraciones de laboratorio hasta grandes reactores industriales capaces de producir kilogramos de material, una hazaña inalcanzable con métodos anteriores.

Comprendiendo las compensaciones

A pesar de sus ventajas, el proceso CVD no está exento de desafíos. Comprender sus limitaciones es fundamental para la aplicación práctica.

Impurezas del catalizador

Debido a que el proceso se basa en un catalizador metálico, el producto final de nanotubos de carbono a menudo contiene partículas metálicas residuales. Estas impurezas pueden afectar negativamente las propiedades del material y generalmente requieren un paso de purificación separado, a menudo complejo.

Impacto ambiental

El proceso de síntesis es la principal fuente de posible ecotoxicidad. Es un método intensivo en energía que consume una cantidad significativa de energía y puede resultar en emisiones de gases de efecto invernadero, dependiendo del gas precursor utilizado.

Complejidad del proceso

Lograr resultados consistentes y de alta calidad requiere un control preciso sobre numerosas variables. Pequeñas fluctuaciones en la temperatura, los caudales de gas o la deposición del catalizador pueden provocar variaciones en el producto final, lo que exige una ingeniería y un monitoreo de procesos sofisticados.

Tomando la decisión correcta para su objetivo

Seleccionar o refinar un proceso CVD depende completamente de su objetivo final. Las compensaciones entre costo, pureza e impacto ambiental deben sopesarse cuidadosamente.

- Si su enfoque principal es la producción industrial a gran escala: La CVD térmica estándar es la ruta más probada, escalable y rentable para fabricar nanotubos de carbono a granel.

- Si su enfoque principal son los materiales de alta pureza para la electrónica: Debe tener en cuenta la necesidad de técnicas robustas de post-procesamiento y purificación para eliminar los residuos de catalizadores metálicos.

- Si su enfoque principal es la fabricación sostenible: Explore las variaciones emergentes de CVD que utilizan materias primas ecológicas, como la pirólisis de metano o la electrólisis de dióxido de carbono capturado, para reducir la huella ambiental.

En última instancia, dominar el proceso CVD consiste en comprender cómo manipular los principios químicos y físicos fundamentales para construir materiales avanzados desde el átomo.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Utiliza calor para descomponer un gas de carbono sobre un sustrato recubierto de catalizador. |

| Ventaja clave | Altamente escalable y rentable para la producción en masa. |

| Temperatura típica | 600°C a 1200°C |

| Fuentes de carbono comunes | Metano, Acetileno, Etileno |

| Catalizadores comunes | Hierro (Fe), Níquel (Ni), Cobalto (Co) |

| Principal desafío | Requiere purificación post-síntesis para eliminar las impurezas del catalizador. |

¿Listo para integrar nanotubos de carbono en su investigación o producción?

La síntesis controlada de nanotubos de carbono de alta calidad es fundamental para aplicaciones en electrónica, compuestos y almacenamiento de energía. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para los procesos de CVD térmica, ayudándole a lograr resultados precisos y escalables.

Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para optimizar el crecimiento de sus nanotubos, desde sustratos y catalizadores hasta sistemas de reactor. Contáctenos hoy para discutir sus necesidades específicas y cómo nuestras soluciones pueden acelerar sus proyectos de nanotecnología.

Póngase en contacto con nuestro equipo

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD