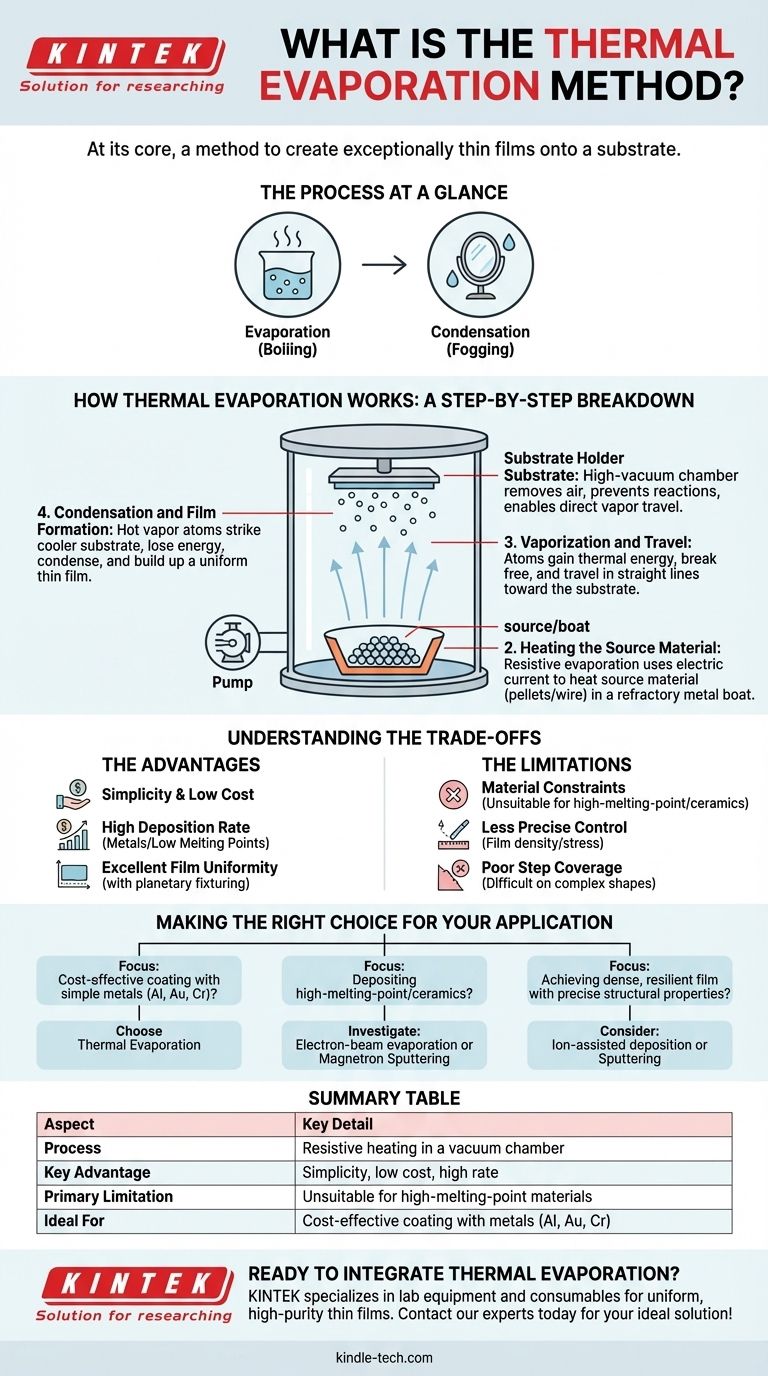

En esencia, la evaporación térmica es un método utilizado para crear películas excepcionalmente delgadas de un material sobre una superficie, conocida como sustrato. El proceso implica calentar un material fuente dentro de una cámara de alto vacío hasta que se evapora, convirtiéndose en vapor. Este vapor luego viaja a través del vacío y se condensa en el sustrato más frío, formando un recubrimiento de película delgada uniforme.

La evaporación térmica es fundamentalmente un proceso de dos pasos de evaporación y condensación, análogo a hervir agua para crear vapor que empaña un espejo frío. Aprovecha el calor y el vacío para transformar un material sólido en un vapor que se solidifica de nuevo como una película delgada y pura en una superficie objetivo.

Cómo funciona la evaporación térmica: Un desglose paso a paso

Para entender esta técnica, es mejor desglosarla en sus etapas principales, que ocurren en un entorno altamente controlado.

Creación del entorno de vacío

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. Bombas de alta potencia eliminan el aire y otras moléculas de gas.

Este vacío es crítico por dos razones: evita que el material fuente caliente reaccione con el aire y permite que los átomos vaporizados viajen directamente al sustrato sin colisionar con otras partículas.

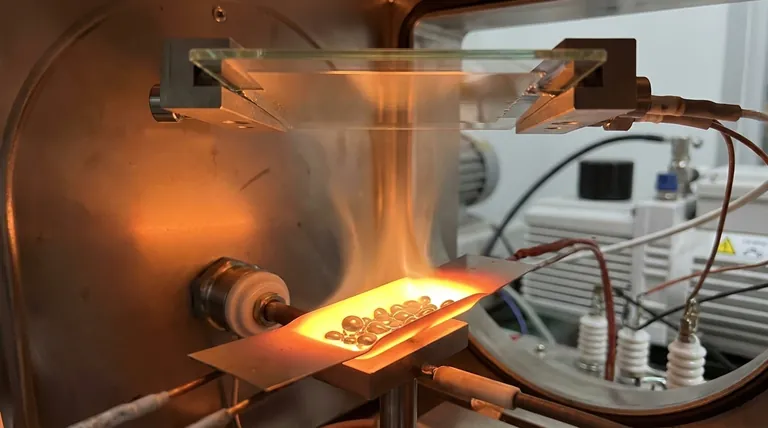

Calentamiento del material fuente

El material a depositar, a menudo en forma de gránulos o alambre, se coloca en un recipiente resistente al calor llamado fuente o barquilla. Esta barquilla suele estar hecha de un metal refractario como el tungsteno.

Se hace pasar una corriente eléctrica a través de la fuente, y su resistencia eléctrica hace que se caliente rápidamente. Este método a menudo se denomina evaporación resistiva porque utiliza la resistencia para generar calor, de manera muy similar al filamento de una bombilla incandescente.

Vaporización y viaje

A medida que el material fuente se calienta, sus átomos ganan suficiente energía térmica para liberarse del estado sólido y entrar en un estado gaseoso, o vapor.

Estos átomos vaporizados viajan en trayectorias rectas y en línea de visión desde la fuente hacia el sustrato, que normalmente se posiciona encima.

Condensación y formación de la película

Cuando los átomos de vapor calientes golpean la superficie más fría del sustrato, pierden energía rápidamente, se enfrían y se condensan de nuevo a un estado sólido.

Este proceso de condensación se acumula capa por capa, formando una película delgada, sólida y a menudo muy pura del material fuente a través de la superficie del sustrato.

Entendiendo las compensaciones

Como cualquier proceso técnico, la evaporación térmica tiene ventajas y limitaciones distintas que la hacen adecuada para aplicaciones específicas.

Las ventajas: Simplicidad y versatilidad

La principal ventaja de la evaporación térmica es su relativa simplicidad y bajo costo. El equipo es menos complejo que el de otros métodos de deposición.

Ofrece una alta tasa de deposición y es compatible con una amplia gama de materiales, especialmente metales y compuestos con bajos puntos de fusión.

Con una rotación adecuada del sustrato (fijación planetaria), puede lograr una excelente uniformidad de la película en grandes áreas.

Las limitaciones: Restricciones de material y control

La dependencia del calentamiento resistivo limita el proceso a materiales que pueden evaporarse a temperaturas por debajo del punto de fusión de la propia fuente de calentamiento. Esto lo hace inadecuado para muchos materiales con alto punto de fusión como las cerámicas.

Aunque es simple, el proceso ofrece un control menos preciso sobre las propiedades de la película, como la densidad y la tensión, en comparación con métodos más energéticos como la pulverización catódica o la deposición asistida por iones.

Debido a que el vapor viaja en línea recta, puede ser difícil recubrir uniformemente formas tridimensionales complejas con bordes afilados o trincheras profundas (un problema conocido como "cobertura de escalón" deficiente).

Tomando la decisión correcta para su aplicación

La elección de un método de deposición depende completamente de su material, presupuesto y las características deseadas de la película.

- Si su objetivo principal es un recubrimiento rentable con metales simples: La evaporación térmica es una excelente y sencilla opción para materiales como aluminio, oro o cromo.

- Si su objetivo principal es depositar materiales cerámicos o de alto punto de fusión: Debería investigar métodos alternativos como la evaporación por haz de electrones o la pulverización catódica por magnetrón.

- Si su objetivo principal es lograr una película densa y resistente con propiedades estructurales precisas: Un proceso más energético como la deposición asistida por iones o la pulverización catódica probablemente proporcionará mejores resultados.

Al comprender su mecanismo simple y sus claras compensaciones, puede determinar con confianza dónde encaja la evaporación térmica dentro de su estrategia de deposición de películas delgadas.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Calentamiento resistivo en una cámara de vacío para vaporizar un material fuente. |

| Ventaja clave | Simplicidad, bajo costo y alta tasa de deposición para materiales compatibles. |

| Limitación principal | Inadecuado para materiales de alto punto de fusión; mala cobertura de escalón en formas complejas. |

| Ideal para | Recubrimiento rentable con metales como aluminio, oro y cromo. |

¿Listo para integrar la evaporación térmica en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando sistemas de evaporación térmica confiables y soporte experto para ayudarle a lograr películas delgadas uniformes y de alta pureza para sus necesidades de investigación o producción. Contacte a nuestros expertos hoy para discutir la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cuál es el voltaje de la evaporación por haz de electrones? Logre una deposición de película delgada precisa

- ¿Qué es el método de haz de electrones? Una guía para el recubrimiento, corte y esterilización de precisión

- ¿Qué es el método de evaporación térmica de película delgada? Una guía para el recubrimiento PVD

- ¿Qué es la evaporación térmica en la deposición de películas delgadas? Una guía sencilla para el recubrimiento PVD

- ¿Qué es el método de evaporación? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuál es el alcance de las películas delgadas? Desde el espesor a nanoescala hasta aplicaciones avanzadas

- ¿Para qué se utiliza la evaporación por haz de electrones? Recubrimiento de precisión para óptica, aeroespacial y electrónica