La evaporación térmica es una técnica de Deposición Física de Vapor (PVD) que utiliza calor para transformar un material fuente sólido en vapor dentro de una cámara de alto vacío. Este vapor luego viaja y se condensa sobre un sustrato más frío, construyendo metódicamente una película delgada y sólida capa por capa. El proceso es uno de los métodos fundamentales para crear recubrimientos de alta pureza debido a su naturaleza sencilla.

En esencia, la evaporación térmica es un proceso de cambios de fase controlados. Aprovecha el alto calor y un ambiente de vacío para convertir un material sólido directamente en vapor, que luego se vuelve a solidificar como una película delgada altamente uniforme en una superficie objetivo.

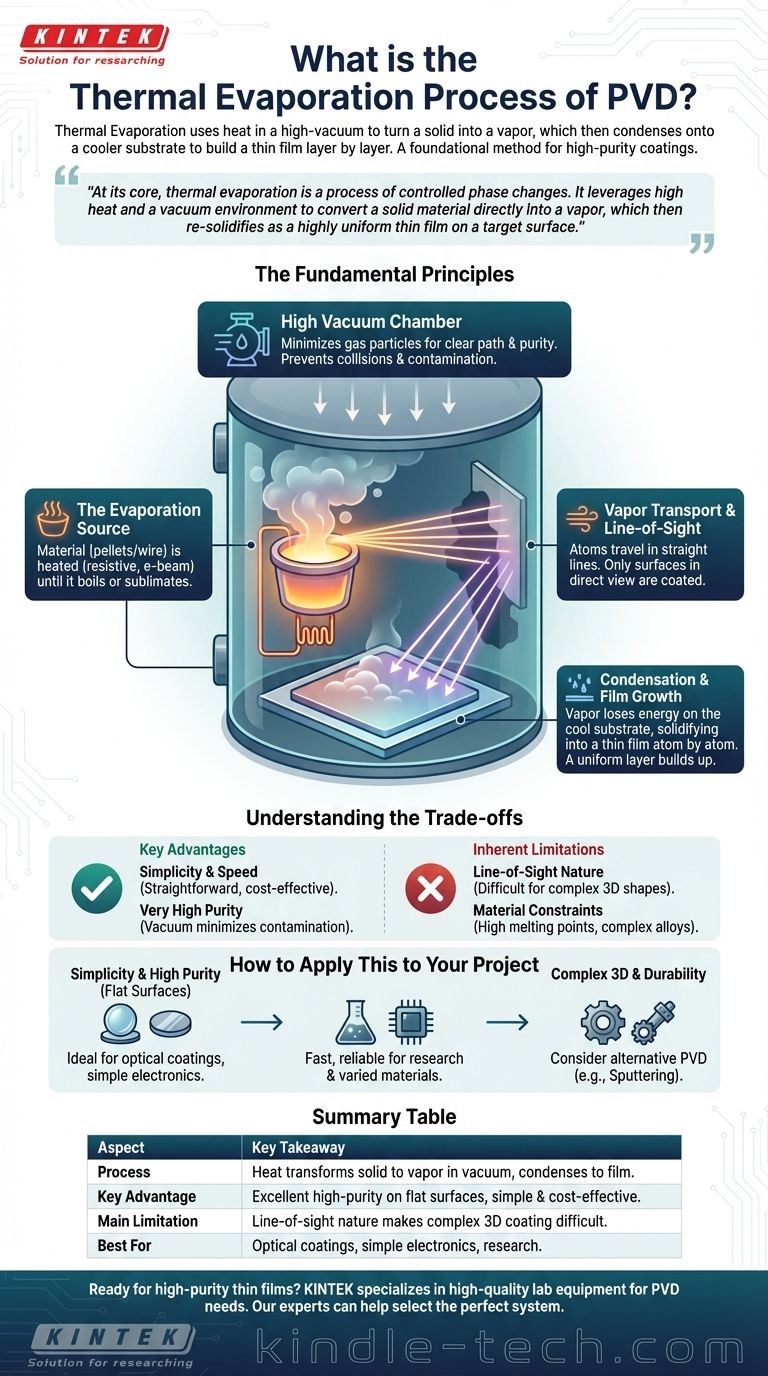

Los Principios Fundamentales de la Evaporación Térmica

Para comprender la evaporación térmica, es mejor desglosar el proceso en sus etapas críticas. Cada paso está diseñado para controlar el estado del material y asegurar una película final limpia y bien adherida.

El Papel del Alto Vacío

Todo el proceso se realiza dentro de una cámara de alto vacío. Este ambiente no es opcional; es esencial para el éxito.

Un vacío minimiza la presencia de moléculas de gas ambiente, lo que logra dos objetivos críticos. Primero, evita que el material fuente vaporizado colisione con partículas de aire, permitiéndole viajar por un camino claro hacia el sustrato. Segundo, reduce el riesgo de reacciones químicas no deseadas y contaminación, asegurando la pureza de la película depositada.

La Fuente de Evaporación

El material fuente, a menudo en forma de pellets o alambre, se calienta hasta que hierve o se sublima (transiciona directamente de sólido a gas).

Este calentamiento se logra mediante varios métodos. El más común es el calentamiento resistivo, donde una corriente pasa a través de una barca o filamento refractario que contiene el material fuente. Otros métodos avanzados incluyen el uso de haces de electrones o láseres para calentar el material con precisión.

Transporte de Vapor y Línea de Visión

Una vez que el material se convierte en vapor, sus átomos viajan en línea recta desde la fuente. Esto se conoce como deposición por línea de visión.

Esta característica significa que el proceso recubre todo lo que está en su camino directo, de manera similar a una lata de pintura en aerosol. Cualquier superficie no "visible" directamente para la fuente de evaporación no recibirá un recubrimiento.

Condensación y Crecimiento de la Película

Cuando la corriente de vapor alcanza el sustrato comparativamente frío, los átomos pierden su energía térmica y se condensan de nuevo a un estado sólido.

Esta condensación se acumula átomo por átomo, formando una película delgada y sólida. La temperatura del sustrato mismo a menudo se controla para influir en las propiedades de la película, como su estructura y adhesión.

Comprendiendo las Ventajas y Desventajas

Como cualquier proceso técnico, la evaporación térmica tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones, pero no para otras.

Ventajas Clave

La principal ventaja de la evaporación térmica es su simplicidad y velocidad. No requiere gases complejos ni altos voltajes, lo que la convierte en un método relativamente sencillo y rentable.

También es capaz de producir películas de muy alta pureza, ya que el ambiente de vacío minimiza la contaminación y el proceso en sí es una forma de destilación.

Limitaciones Inherentes

El inconveniente más significativo es su naturaleza de línea de visión. Esto dificulta el recubrimiento de formas tridimensionales complejas con un espesor uniforme, ya que las superficies que no miran directamente a la fuente quedarán sombreadas.

Además, algunos materiales son difíciles de depositar. Los materiales con alto punto de fusión requieren una gran cantidad de energía, y las aleaciones complejas pueden descomponerse o evaporarse a diferentes velocidades, cambiando la composición de la película final.

Cómo Aplicar Esto a Su Proyecto

La elección del método de deposición adecuado depende completamente de los requisitos específicos de su proyecto. La evaporación térmica es una excelente herramienta cuando se utiliza para la tarea correcta.

- Si su enfoque principal es la simplicidad y la alta pureza para superficies planas: La evaporación térmica es una opción ideal para aplicaciones como recubrimientos ópticos o contactos electrónicos simples.

- Si su enfoque principal es la creación de prototipos o la investigación rentable: Este método proporciona una forma rápida y confiable de depositar una amplia gama de materiales sin equipos complejos.

- Si su enfoque principal es el recubrimiento de geometrías 3D complejas o piezas mecánicas duraderas: Debería considerar métodos PVD alternativos como la pulverización catódica, que no tienen las mismas limitaciones de línea de visión.

Comprender estos principios fundamentales le permite aprovechar la simplicidad y pureza de la evaporación térmica para aplicaciones donde un recubrimiento directo y limpio es primordial.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Proceso | El calor transforma un sólido en vapor en vacío, que se condensa en una película delgada sobre un sustrato. |

| Ventaja Clave | Excelente para lograr recubrimientos de alta pureza en superficies planas de forma sencilla y rentable. |

| Limitación Principal | La naturaleza de línea de visión dificulta el recubrimiento uniforme de formas 3D complejas. |

| Mejor Para | Aplicaciones que requieren alta pureza en superficies planas, como recubrimientos ópticos, electrónica simple e investigación. |

¿Listo para lograr películas delgadas de alta pureza para su laboratorio?

La evaporación térmica es una herramienta poderosa para depositar recubrimientos limpios y uniformes. Ya sea que esté desarrollando nuevas capas ópticas, creando componentes electrónicos o realizando investigaciones de materiales, contar con el equipo adecuado es crucial para el éxito.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de PVD y deposición de películas delgadas. Nuestros expertos pueden ayudarle a seleccionar el sistema de evaporación térmica perfecto para mejorar la eficiencia y los resultados de su proyecto.

Contáctenos hoy para discutir su aplicación específica y descubrir cómo KINTEK puede apoyar la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento