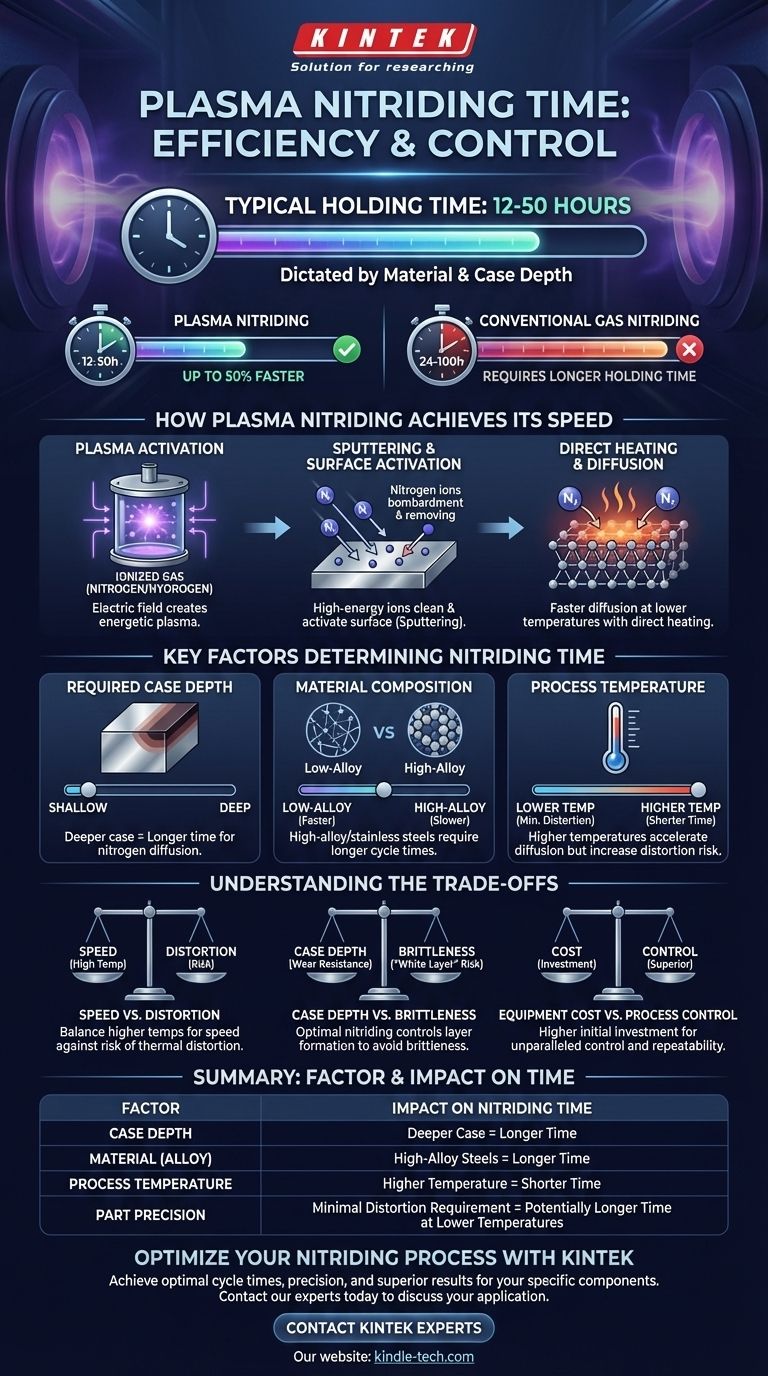

En la nitruración por plasma, el tiempo de mantenimiento suele oscilar entre 12 y 50 horas. Esta duración está dictada principalmente por el material específico que se está tratando y la profundidad de capa requerida para el componente. Una ventaja clave es su eficiencia; la nitruración por plasma a menudo requiere solo la mitad del tiempo de mantenimiento en comparación con la nitruración por gas convencional para lograr un resultado similar.

Si bien el tiempo de ciclo de 12 a 50 horas proporciona una línea de base, la verdadera ventaja de la nitruración por plasma radica en su eficiencia y control. El proceso utiliza gas ionizado en un vacío para activar directamente la superficie del material, lo que permite una difusión de nitrógeno más rápida a temperaturas más bajas y ofrece resultados superiores con una distorsión mínima.

Cómo la nitruración por plasma logra su velocidad

La eficiencia de la nitruración por plasma se deriva de su mecanismo físico único, que difiere fundamentalmente de los métodos tradicionales de gas o baño de sal.

El papel de la activación por plasma

La nitruración por plasma es un proceso asistido por vacío. Las piezas a tratar se cargan en una cámara y forman el cátodo (electrodo negativo), mientras que la pared del horno actúa como ánodo (electrodo positivo).

Después de evacuar la cámara, se introduce una mezcla precisa de gas nitrógeno e hidrógeno. Un campo eléctrico aplicado ioniza este gas, creando un estado de la materia brillante y energizado conocido como plasma.

Pulverización catódica y activación de la superficie

Los iones de nitrógeno dentro del plasma son acelerados por el campo eléctrico y golpean la superficie de la pieza de trabajo con alta energía. Este bombardeo, conocido como pulverización catódica, limpia la superficie a nivel atómico.

Este efecto de limpieza es crítico. Elimina capas pasivas, como la fina película de óxido en el acero inoxidable, que de otro modo inhibirían o impedirían la nitruración. Esta activación de la superficie crea una superficie perfectamente receptiva para la difusión de nitrógeno.

Calentamiento directo y difusión

El bombardeo iónico constante también sirve como mecanismo de calentamiento principal, calentando solo la pieza de trabajo, no todo el horno. Esto es altamente eficiente energéticamente.

Una vez que la superficie se activa y se calienta, los átomos de nitrógeno se difunden fácilmente en el material, formando la capa nitrurada dura y resistente al desgaste. El entorno de plasma activo acelera significativamente esta tasa de difusión en comparación con los métodos convencionales.

Factores clave que determinan el tiempo de nitruración

La duración específica de un ciclo de nitruración por plasma no es un número fijo; es una variable cuidadosamente calculada que depende de varios factores.

Profundidad de capa requerida

El factor más significativo es la profundidad deseada de la capa endurecida, o "capa". Una capa más profunda requiere más tiempo para que el nitrógeno se difunda más en el material.

Composición del material

Las diferentes aleaciones de acero absorben nitrógeno a diferentes velocidades. Los materiales de alta aleación, como los aceros para herramientas o ciertos aceros inoxidables, a menudo requieren tiempos de ciclo más largos para lograr la dureza y profundidad deseadas en comparación con los aceros de baja aleación simples.

Temperatura del proceso

La cinética de nitruración se ve afectada exponencialmente por la temperatura. Las temperaturas más altas aumentan la tasa de difusión de nitrógeno, acortando el tiempo del proceso.

Sin embargo, la capacidad de la nitruración por plasma para funcionar a temperaturas muy bajas (tan bajas como 350 °C) es una ventaja importante para minimizar la distorsión en las piezas terminadas.

Comprender las compensaciones

Elegir los parámetros correctos implica equilibrar prioridades contrapuestas. La nitruración por plasma ofrece una amplia ventana de proceso, pero comprender las compensaciones es esencial para el éxito.

Velocidad vs. distorsión

Operar a temperaturas más altas acortará significativamente el tiempo del ciclo. Sin embargo, esto aumenta el riesgo de distorsión térmica, lo que puede ser inaceptable para componentes de alta precisión como engranajes o matrices. El uso de una temperatura más baja preserva la estabilidad dimensional pero prolonga el tiempo del proceso.

Profundidad de capa vs. fragilidad

Si bien a menudo se desea una capa profunda para la resistencia al desgaste, una nitruración excesiva puede conducir a la formación de una capa superficial frágil conocida como "capa blanca". La nitruración por plasma ofrece un control superior sobre la formación y composición de esta capa en comparación con otros métodos, pero es un factor que debe gestionarse.

Costo del equipo vs. control del proceso

Los sistemas de nitruración por plasma representan una mayor inversión de capital que los hornos de nitruración por gas tradicionales. La compensación es un control y una repetibilidad inigualables, y la capacidad de procesar una gama más amplia de materiales (como aleaciones de titanio y níquel) que son difíciles o imposibles de tratar con otros métodos.

Tomar la decisión correcta para su aplicación

Optimizar el tiempo de nitruración por plasma depende completamente del objetivo para su componente específico.

- Si su enfoque principal es la máxima velocidad para aceros de baja aleación: Puede operar en el extremo superior del rango de temperatura (por ejemplo, ~520 °C) para reducir significativamente el tiempo de ciclo en comparación con los métodos de gas.

- Si su enfoque principal es la distorsión mínima en piezas de alta precisión: Utilice las capacidades de baja temperatura de la nitruración por plasma (por ejemplo, 350-450 °C), aceptando un ciclo potencialmente más largo para preservar la integridad dimensional.

- Si su enfoque principal es el tratamiento de aceros de alta aleación o inoxidables: La nitruración por plasma es la opción superior, ya que su efecto de pulverización catódica elimina automáticamente las capas de óxido pasivas, asegurando una capa nitrurada uniforme y de alta calidad donde otros métodos fallarían.

En última instancia, comprender estos factores le permite aprovechar la nitruración por plasma no solo por su velocidad, sino por su precisión y control.

Tabla resumen:

| Factor | Impacto en el tiempo de nitruración |

|---|---|

| Profundidad de capa | Capa más profunda = Mayor tiempo |

| Material (Aleación) | Aceros de alta aleación = Mayor tiempo |

| Temperatura del proceso | Mayor temperatura = Menor tiempo |

| Precisión de la pieza | Requisito de distorsión mínima = Potencialmente mayor tiempo a temperaturas más bajas |

¿Listo para optimizar su proceso de nitruración por plasma para velocidad, precisión y resultados superiores?

En KINTEK, nos especializamos en soluciones avanzadas de procesamiento térmico para laboratorios y fabricación. Ya sea que trabaje con aceros de alta aleación, componentes de precisión que requieran una distorsión mínima o necesite lograr una profundidad de capa específica, nuestra experiencia y equipo pueden ayudarlo a lograr tiempos de ciclo óptimos y una calidad inigualable.

Contacte a nuestros expertos hoy para analizar su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento