En esencia, un horno de fusión de aluminio es una herramienta industrial especializada diseñada para convertir aluminio sólido, como lingotes o chatarra, en estado líquido. Si bien existen varios métodos de calentamiento, los hornos de inducción se han convertido en una tecnología dominante para este propósito debido a su eficiencia, limpieza y capacidad única para mejorar la calidad del metal durante el propio proceso de fusión.

El valor principal de un horno de fusión de aluminio moderno, particularmente un modelo de inducción, no es solo su capacidad para fundir metal. Radica en su capacidad para hacerlo con una pérdida mínima de material, una pureza excepcional y la capacidad inherente de crear aleaciones uniformes y de alta calidad mediante la agitación electromagnética.

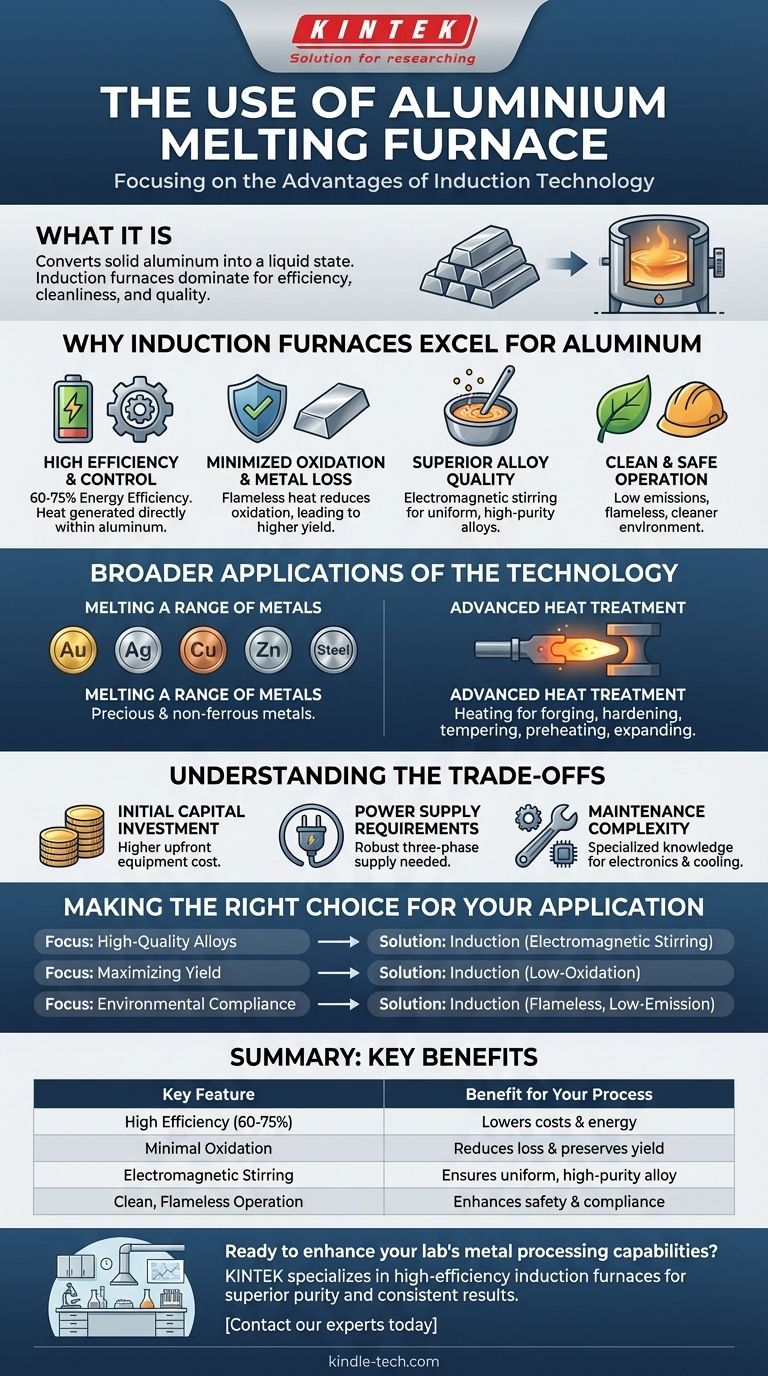

Por qué los hornos de inducción sobresalen para el aluminio

Las propiedades del aluminio presentan desafíos específicos durante la fusión, como una alta afinidad por el oxígeno. La tecnología de inducción aborda directamente estos desafíos, lo que la convierte en una solución ideal.

Alta eficiencia y control

Un horno de inducción funciona utilizando un potente campo magnético alterno para generar calor directamente dentro del propio aluminio. Este método es notablemente eficiente, logrando a menudo una eficiencia energética del 60% al 75%, lo que se traduce en menores costos operativos en comparación con los hornos tradicionales de combustible.

Oxidación y pérdida de metal minimizadas

El aluminio se oxida fácilmente cuando se expone al aire a altas temperaturas, formando una capa de escoria que representa material perdido. Debido a que el calentamiento por inducción no tiene llama y la fuente de calor no contacta directamente con el metal, la oxidación se reduce significativamente. Esto preserva el valioso aluminio y conduce a un mayor rendimiento.

Calidad de aleación superior

Esta es posiblemente la ventaja más crítica. El campo eléctrico que calienta el metal también crea un movimiento de agitación natural y suave dentro del baño fundido. Esta agitación electromagnética es esencial para producir aleaciones de aluminio, ya que asegura que los elementos añadidos como el silicio, el magnesio o el cobre se distribuyan de manera perfectamente uniforme, lo que resulta en un producto final homogéneo y de alta pureza.

Operación limpia y segura

Sin la combustión de combustibles fósiles, los hornos de inducción producen muy bajas emisiones y un ambiente de trabajo más limpio. Esto elimina los subproductos asociados con los hornos de gas o petróleo, lo que contribuye a operaciones más seguras y un cumplimiento ambiental más fácil.

Aplicaciones más amplias de la tecnología

El principio del calentamiento por inducción no se limita a la fusión de aluminio. Su precisión y eficiencia lo convierten en una herramienta versátil en muchos procesos industriales.

Fusión de una variedad de metales

Aunque optimizados para el aluminio, los hornos de inducción se utilizan para fundir una amplia variedad de materiales. Esto incluye metales preciosos como oro y plata, otros metales no ferrosos como cobre y zinc, e incluso pequeñas cantidades de acero y acero inoxidable.

Tratamiento térmico avanzado

La misma tecnología se aplica en procesos que requieren un calentamiento preciso sin fusión. Esto incluye calentar piezas para forja, endurecer o templar componentes de acero (temple), precalentar soldaduras y expandir extremos de tuberías para ajuste.

Comprendiendo las compensaciones

Aunque es altamente efectiva, la tecnología de inducción no es una solución universal. Es importante comprender sus requisitos específicos.

Inversión de capital inicial

La tecnología detrás de los hornos de inducción, incluida la fuente de alimentación, las bobinas y los sistemas de control, es más compleja que la de un simple horno de gas. Esto generalmente resulta en un costo inicial de equipo más alto.

Requisitos de suministro de energía

Los hornos de inducción requieren un suministro eléctrico trifásico robusto capaz de manejar altas demandas de energía. Esto puede ser un factor limitante para talleres más pequeños o instalaciones que carecen de la infraestructura eléctrica necesaria.

Complejidad del mantenimiento

Los sofisticados componentes electrónicos y los sistemas de refrigeración por agua que evitan el sobrecalentamiento de las bobinas de inducción requieren conocimientos especializados para su mantenimiento y reparación, lo que puede ser más complejo que el mantenimiento de un quemador convencional.

Tomando la decisión correcta para su aplicación

La selección del horno adecuado depende completamente de sus objetivos y prioridades operativas.

- Si su enfoque principal es la producción de aleaciones de alta calidad: La agitación electromagnética inherente de un horno de inducción es innegociable para lograr resultados consistentes y uniformes.

- Si su enfoque principal es maximizar el rendimiento del material: El entorno de baja oxidación de la fusión por inducción ahorrará una cantidad significativa de material y costos, especialmente cuando se trabaja con grandes volúmenes.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad en el lugar de trabajo: Un horno de inducción sin llama y de bajas emisiones ofrece una clara ventaja sobre los sistemas basados en combustión.

En última instancia, elegir la tecnología de horno adecuada no se trata solo de fundir metal, sino de controlar la calidad, la eficiencia y el resultado final de todo su proceso.

Tabla resumen:

| Característica clave | Beneficio para su proceso |

|---|---|

| Alta eficiencia (60-75%) | Reduce los costos operativos y el consumo de energía |

| Oxidación mínima | Reduce la pérdida de material y preserva el rendimiento del aluminio |

| Agitación electromagnética | Asegura la producción de aleaciones uniformes y de alta pureza |

| Operación limpia y sin llama | Mejora la seguridad en el lugar de trabajo y el cumplimiento ambiental |

¿Listo para mejorar las capacidades de procesamiento de metales de su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción de alta eficiencia para aluminio y otros metales. Nuestras soluciones están diseñadas para ofrecer una pureza superior, maximizar el rendimiento de su material y garantizar resultados consistentes para las necesidades de su laboratorio o producción. Contacte a nuestros expertos hoy para encontrar el horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de resistencia y un horno de inducción? Elija el método de calentamiento adecuado para su laboratorio

- ¿Cuál es la calidad del agua para el horno de inducción? Asegure una fusión segura y eficiente con el refrigerante adecuado

- ¿Cómo facilitan los hornos de inducción al vacío o de arco la síntesis de fases MAX de U-Al-C? Precisión de calor y pureza

- ¿Funciona el calentamiento por inducción en metales no ferrosos? Una guía para calentar eficientemente cobre, aluminio y más

- ¿Por qué usar VIM para acero de tierras raras? Precisión esencial para fundir lantano y cerio reactivos

- ¿Funciona la calefacción por inducción en el aluminio? Sí, con el equipo de alta frecuencia adecuado.

- ¿Cuál es el proceso de desgasificación por arco al vacío? Logre un acero ultralimpio y de alto rendimiento

- ¿Cómo puedo aumentar la eficiencia de mi horno de inducción? Una guía integral para reducir costos y aumentar la producción