En esencia, un horno de desencerado es un horno especializado de alta temperatura diseñado para un propósito principal: eliminar completamente un modelo de patrón de un molde refractario, creando una cavidad hueca perfecta para la fundición. Este procedimiento, conocido como ciclo de desencerado, es el paso intermedio crítico en la fundición a la cera perdida, un proceso utilizado en industrias que van desde la joyería y la odontología hasta la aeroespacial y el arte. Asegura que el patrón desaparezca sin dejar rastro, dejando un molde limpio listo para el material fundido.

La función de un horno de desencerado va mucho más allá del simple derretimiento. Ejecuta un programa térmico preciso y de varias etapas para eliminar el patrón, curar el molde y prepararlo para la fundición, todo ello mientras previene grietas y elimina residuos que arruinarían el producto final.

El papel del desencerado en la fundición a la cera perdida

La fundición a la cera perdida es un proceso para crear piezas metálicas complejas con gran detalle. El horno de desencerado es el corazón de este proceso, transformando un molde lleno de patrones en un recipiente listo para usar.

El estado inicial: el cilindro de inversión

El proceso comienza con un patrón maestro, a menudo hecho de cera o una resina "colable" especial imprimible en 3D. Este patrón se encierra en una suspensión similar al yeso llamada revestimiento. Una vez endurecido, esto forma un bloque sólido (el "cilindro") con el patrón atrapado en su interior.

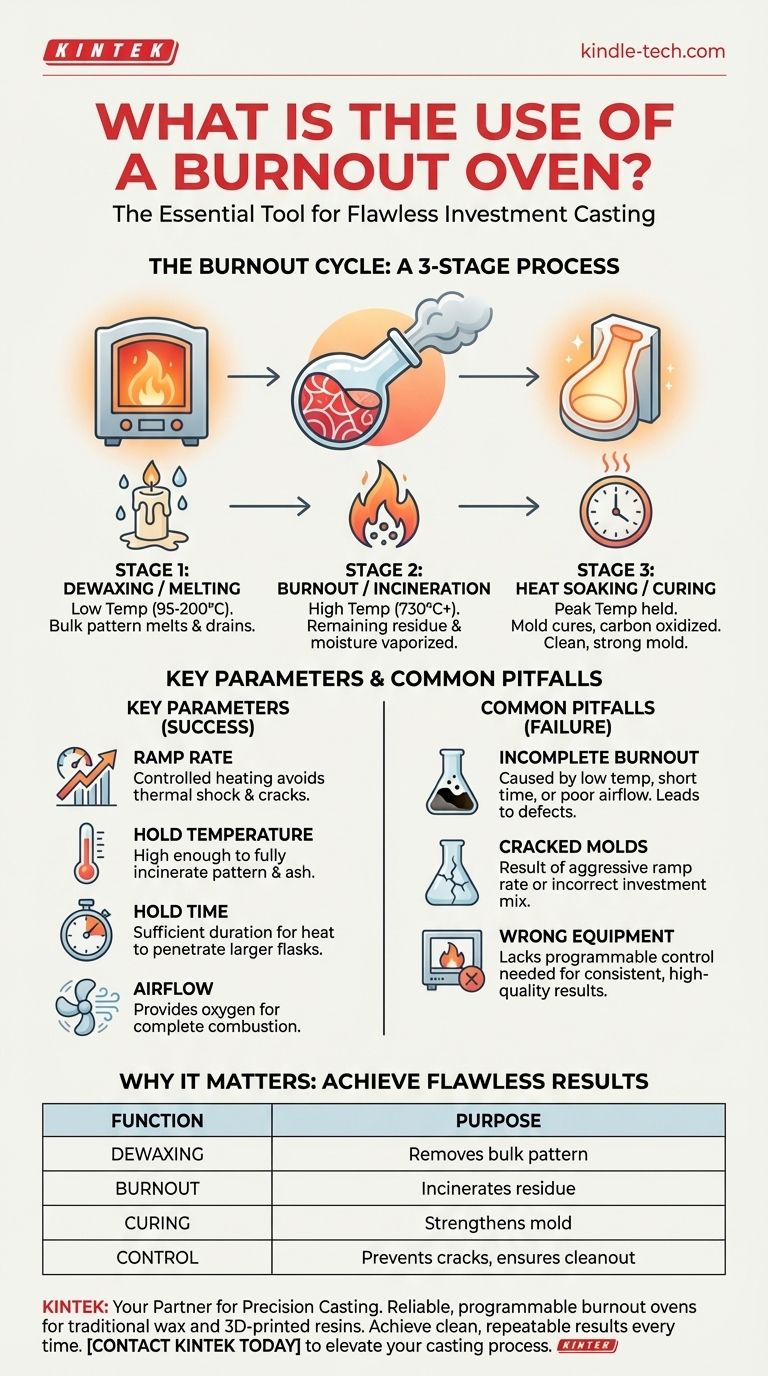

El ciclo de desencerado: más que solo calor

El cilindro se coloca boca abajo en el horno de desencerado para comenzar un programa de calentamiento cuidadosamente controlado. Esto no se trata solo de subir el calor; es un proceso de varias etapas.

- Desencerado/Fusión: A temperaturas más bajas (alrededor de 200-400°F / 95-200°C), la mayor parte del patrón de cera se derrite y drena del cilindro.

- Desencerado/Incineración: A medida que la temperatura aumenta significativamente (a menudo a 1350°F / 730°C o más), cualquier residuo de cera o resina restante se incinera por completo. Esta etapa también quema cualquier humedad residual del propio revestimiento.

- Remojo/Curado por calor: El horno mantiene el cilindro a esta temperatura máxima durante varias horas. Este "remojo por calor" asegura que el calor penetre completamente en el molde, que todo el residuo de carbono se oxide y se elimine, y que el material de revestimiento se cure y fortalezca adecuadamente.

Por qué un desencerado limpio es esencial

El objetivo es crear un espacio negativo perfecto dentro del molde. Cualquier ceniza, residuo de carbono o humedad que quede causará defectos de fundición como porosidad, superficies rugosas o llenado incompleto cuando se introduzca el metal fundido.

Parámetros clave de un desencerado exitoso

Un horno de desencerado moderno permite un control preciso sobre el ciclo de calentamiento. Cada parámetro es crítico para un resultado exitoso.

Velocidad de rampa

La velocidad de rampa es la velocidad a la que aumenta la temperatura del horno. Si la temperatura sube demasiado rápido, la rápida expansión del patrón de cera y el vapor que escapa pueden causar un choque térmico, agrietando el molde de revestimiento y arruinando la fundición antes de que comience.

Temperatura de mantenimiento

La temperatura máxima debe ser lo suficientemente alta como para incinerar completamente el material del patrón. Las ceras tradicionales se queman limpiamente alrededor de 1350°F (730°C). Sin embargo, muchas resinas modernas impresas en 3D requieren temperaturas diferentes, a menudo más altas, y programas más complejos para evitar residuos de ceniza.

Tiempo de mantenimiento

Esta es la duración en que el horno permanece a su temperatura máxima. El tiempo de mantenimiento depende del tamaño y grosor del cilindro. Un cilindro más grande requiere un tiempo de mantenimiento más largo para asegurar que el calor penetre hasta su núcleo y elimine completamente todos los residuos.

Flujo de aire y ventilación

La incineración completa requiere oxígeno. Un horno de desencerado adecuado facilita el flujo de aire para suministrar oxígeno fresco a la cámara y ventilar los humos producidos por el patrón en combustión. Un flujo de aire insuficiente es una causa principal de desencerado incompleto, ya que priva a la reacción química.

Comprendiendo los errores comunes

Desviarse del proceso de desencerado correcto es la fuente más frecuente de fundiciones fallidas. Comprender estos errores es clave para la resolución de problemas.

Desencerado incompleto

Este es el fallo más común. Es causado por una temperatura demasiado baja, un tiempo de mantenimiento demasiado corto o una ventilación deficiente. El resultado es residuo de carbono en la cavidad del molde, lo que lleva a una pieza final porosa, contaminada o con superficie rugosa.

Moldes de revestimiento agrietados

Las grietas son casi siempre el resultado de calentar el cilindro demasiado rápido (una velocidad de rampa agresiva). El patrón se expande más rápido de lo que el revestimiento puede acomodar, fracturando el molde. También puede ser causado por una relación incorrecta de agua a polvo al mezclar el revestimiento.

Elegir el equipo equivocado

Si bien un horno básico puede generar calor, un verdadero horno de desencerado ofrece control programable. La capacidad de establecer velocidades de rampa, temperaturas de mantenimiento y tiempos de mantenimiento específicos no es un lujo, es esencial para lograr los resultados repetibles y de alta calidad que exigen las aplicaciones profesionales de joyería, odontología e industriales.

Tomar la decisión correcta para su objetivo

Su estrategia de desencerado debe alinearse con el material de su patrón y el resultado deseado.

- Si su enfoque principal es la fundición tradicional a la cera: Un programa de desencerado estándar de meseta única con una temperatura máxima de alrededor de 1350°F (730°C) es su línea de base confiable.

- Si su enfoque principal es la fundición de resinas impresas en 3D: Debe seguir el programa de desencerado específico, a menudo de varias etapas, recomendado por el fabricante de la resina, ya que las resinas se expanden de manera diferente y requieren una gestión más cuidadosa para quemarse limpiamente.

- Si experimenta defectos de fundición: Primero, reevalúe su ciclo de desencerado. Asegúrese de que su tiempo de mantenimiento sea suficiente para el tamaño de su cilindro y de que el horno tenga un flujo de aire adecuado, ya que el desencerado incompleto es la causa más común de fallas.

En última instancia, dominar el horno de desencerado es dominar la base sobre la cual se construye cada fundición exitosa.

Tabla resumen:

| Función clave del horno de desencerado | Propósito |

|---|---|

| Desencerado/Fusión | Elimina el material del patrón a granel (cera/resina) |

| Desencerado/Incineración | Incinerar residuos a altas temperaturas |

| Remojo/Curado por calor | Cura y fortalece el molde de revestimiento |

| Control preciso de la temperatura | Evita grietas en el molde y asegura un desencerado completo |

| Flujo de aire adecuado | Proporciona oxígeno para la incineración completa de residuos |

Logre resultados de fundición impecables con el equipo adecuado.

Un ciclo de desencerado ejecutado correctamente es la base de una fundición exitosa, eliminando defectos como porosidad y superficies rugosas. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando hornos de desencerado confiables y programables diseñados para las necesidades precisas de joyeros, técnicos dentales y profesionales de la fundición industrial.

Permítanos ayudarle a dominar este paso crítico. Nuestra experiencia garantiza que obtenga el horno adecuado para sus materiales de patrón específicos, ya sea cera tradicional o resinas modernas impresas en 3D, garantizando resultados limpios y repetibles en todo momento.

Contacte a KINTEK hoy mismo para discutir sus requisitos de horno de desencerado y elevar su proceso de fundición.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las cinco aplicaciones de la soldadura? De la electrónica al arte, domine la unión de materiales

- ¿Se puede reparar la porcelana de alta fusión sin distorsión? Sí, con los materiales y técnicas de baja fusión adecuados.

- ¿Por qué se prefieren los hornos de sinterización al vacío de alta precisión a los métodos tradicionales para las cerámicas dentales biofuncionales?

- ¿Cuál es la ventaja de cocer porcelana al vacío? Lograr restauraciones dentales más densas, fuertes y estéticas

- ¿Por qué se cuece la porcelana al vacío? Para eliminar la porosidad y obtener una resistencia y translucidez superiores