En esencia, la deposición química de vapor (CVD) se utiliza para crear películas sólidas y recubrimientos excepcionalmente delgados y de alto rendimiento sobre un sustrato. Este proceso es crítico en numerosos campos de fabricación avanzada, incluyendo la electrónica para producir dispositivos semiconductores, la industria pesada para crear recubrimientos de herramientas resistentes al desgaste, y la energía para fabricar células solares de película delgada. Al depositar materiales capa por capa atómica, la CVD mejora fundamentalmente las propiedades de un material base.

El propósito central de la deposición química de vapor es diseñar la superficie de un material a nivel molecular. No se trata solo de aplicar una capa; se trata de construir una nueva superficie funcional con propiedades específicas como conductividad eléctrica, dureza o resistencia a la corrosión que el material original carece.

¿Qué hace realmente la deposición química de vapor?

Construyendo películas a partir de gas

La deposición química de vapor es un proceso en el que un sustrato (el objeto a recubrir) se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato, dejando un depósito sólido del material deseado.

Este método permite la creación de recubrimientos con un espesor y uniformidad extremadamente precisos.

Mejora de las propiedades del material

El objetivo principal de la CVD no es solo recubrir un objeto, sino darle a su superficie características completamente nuevas. Las películas depositadas están diseñadas para funciones específicas.

Esto podría significar añadir resistencia a la corrosión a una pieza metálica, crear una capa semiconductora en una oblea de silicio, o aplicar un recubrimiento resistente a la abrasión a una herramienta de corte.

Versatilidad inigualable

La CVD se puede utilizar para depositar una amplia gama de materiales, incluyendo varios metales, cerámicas y semiconductores.

Esta versatilidad se extiende a los sustratos que se recubren, que pueden incluir metales, vidrio, cerámicas y otros materiales capaces de soportar las temperaturas del proceso.

¿Dónde es la CVD de misión crítica?

Electrónica y semiconductores

La industria electrónica moderna se basa en la CVD. Es el método preferido para depositar las múltiples películas delgadas necesarias para fabricar circuitos integrados, procesadores y chips de memoria.

También se utiliza para cultivar materiales avanzados como nanotubos de carbono y nanocables de nitruro de galio (GaN), que son esenciales para los dispositivos electrónicos y optoelectrónicos de próxima generación.

Herramientas y componentes de alto rendimiento

En entornos industriales, la CVD se utiliza para aplicar recubrimientos duros y duraderos a herramientas de corte, brocas y piezas de máquinas.

Estos recubrimientos reducen drásticamente el desgaste y la corrosión, extendiendo la vida útil y el rendimiento de las herramientas utilizadas en entornos de alto estrés como la fabricación automotriz y aeroespacial.

Energía y óptica

La producción de células solares de película delgada se basa en la CVD para depositar los materiales fotovoltaicos que convierten la luz solar en electricidad.

Más allá de la energía solar, se utiliza para crear recubrimientos ópticos especializados para lentes, pantallas holográficas y otros componentes donde la gestión de la luz es crítica.

Reconociendo las compensaciones prácticas

Requisito de control preciso

La CVD no es un proceso simple. Lograr una película uniforme y de alta calidad requiere un control preciso sobre la temperatura, la presión, los caudales de gas y la química de la cámara.

Esta complejidad significa que se requiere un alto nivel de habilidad y equipos sofisticados para obtener resultados exitosos y repetibles.

Entornos de alta temperatura

Muchos procesos de CVD requieren temperaturas muy altas para iniciar las reacciones químicas necesarias en la superficie del sustrato.

Esto puede limitar los tipos de materiales de sustrato que se pueden utilizar, ya que algunos pueden no ser capaces de soportar el calor sin deformarse o fundirse.

Gestión de productos químicos precursores

El "químico" en CVD se refiere a los gases precursores, que pueden ser caros, tóxicos o corrosivos.

El manejo, almacenamiento y eliminación adecuados de estos productos químicos son consideraciones críticas de seguridad y operativas que aumentan el costo y la complejidad general del proceso.

Tomar la decisión correcta para su objetivo

La decisión de utilizar CVD está impulsada por la necesidad de una propiedad superficial específica y de alto rendimiento que no se puede lograr por otros medios.

- Si su enfoque principal es producir películas semiconductoras de la más alta pureza: La CVD es el estándar de la industria para crear las capas fundamentales de la microelectrónica con un control inigualable.

- Si su enfoque principal es añadir una durabilidad extrema a los componentes industriales: La CVD proporciona un recubrimiento robusto y químicamente unido, ideal para proteger herramientas y piezas en entornos hostiles.

- Si su enfoque principal es recubrir uniformemente geometrías complejas sin línea de visión: La naturaleza en fase gaseosa de la CVD le permite depositar películas impecables en superficies intrincadas que otros métodos no pueden alcanzar.

En última instancia, la deposición química de vapor es el proceso definitivo cuando se debe mejorar fundamentalmente la superficie de un material con una película delgada de alto rendimiento y perfectamente uniforme.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Uso principal | Creación de películas delgadas y recubrimientos de alto rendimiento sobre un sustrato. |

| Industrias clave | Semiconductores, herramientas industriales, energía (solar), óptica. |

| Materiales clave | Metales, cerámicas, semiconductores (por ejemplo, silicio, nitruro de galio). |

| Ventajas clave | Uniformidad excepcional, control preciso del espesor, capacidad para recubrir geometrías complejas. |

| Consideraciones principales | Requiere altas temperaturas, control preciso del proceso y productos químicos precursores especializados. |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio o línea de producción?

La deposición química de vapor es una técnica potente para crear las películas delgadas precisas y duraderas requeridas para aplicaciones avanzadas en semiconductores, herramientas industriales y tecnología energética. Elegir el equipo adecuado es fundamental para el éxito.

En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos sistemas CVD adaptados a sus objetivos específicos de investigación y producción. Nuestra experiencia ayuda a laboratorios y fabricantes a lograr resultados superiores con procesos de recubrimiento fiables y eficientes.

Permítanos discutir cómo una solución CVD de KINTEK puede mejorar las propiedades de sus materiales. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

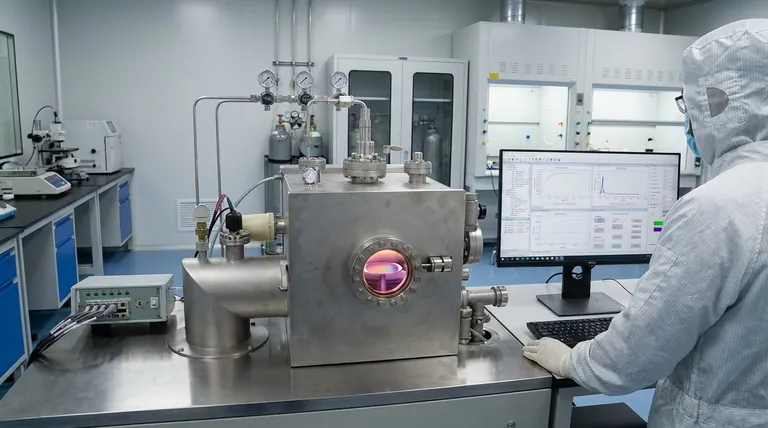

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?