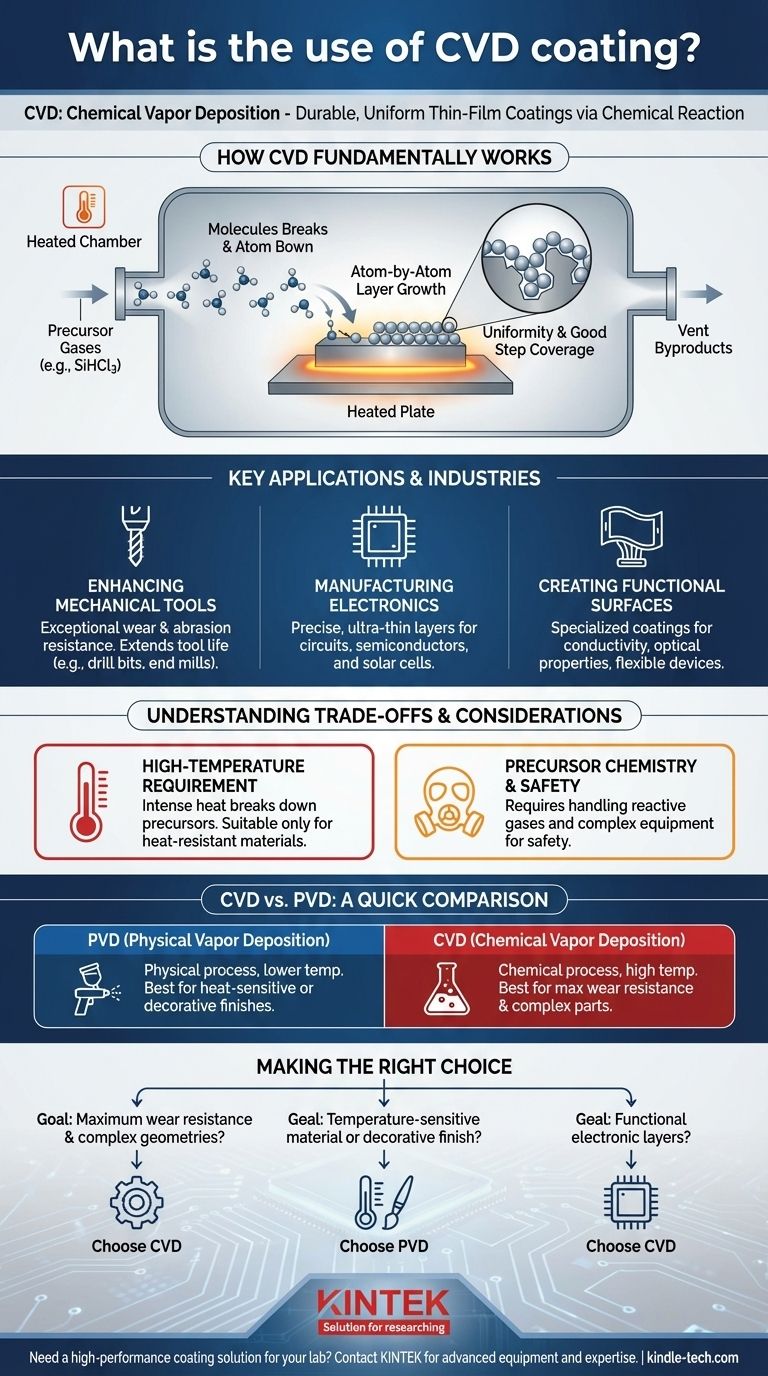

En esencia, la Deposición Química de Vapor (CVD) se utiliza para crear recubrimientos de película delgada altamente duraderos y excepcionalmente uniformes sobre una superficie. Esto no es una simple capa de pintura; es un proceso químico que construye una nueva capa funcional directamente sobre un sustrato, molécula por molécula. Esto le permite mejorar las propiedades de un material, como la resistencia al desgaste, o construir los componentes fundamentales de los dispositivos electrónicos.

El propósito esencial de la CVD es alterar fundamentalmente la superficie de un componente mediante la unión química de una nueva capa de alto rendimiento. Esto la convierte en un proceso fundamental para industrias que exigen durabilidad extrema y precisión funcional, como en herramientas de alto desgaste y fabricación de semiconductores.

Cómo funciona fundamentalmente la CVD

El concepto de reacción química

A diferencia de los recubrimientos físicos que simplemente se aplican a una superficie, la CVD implica una reacción química. El proceso tiene lugar dentro de una cámara calentada donde se introducen gases específicos, conocidos como precursores.

Construyendo una capa átomo por átomo

Estos gases precursores reaccionan o se descomponen en la superficie caliente del objeto que se está recubriendo. Por ejemplo, para crear un recubrimiento de silicio, se puede usar gas triclorosilano (SiHCl3). Cuando se calienta, se descompone y los átomos de silicio se unen directamente al sustrato, formando una capa nueva, densa y uniforme.

La uniformidad es clave

Debido a que el precursor es un gas, puede fluir hacia y alrededor de formas complejas, recubriendo todas las superficies de manera uniforme. Esta capacidad de recubrir uniformemente geometrías intrincadas, una característica conocida como buena cobertura de escalones, es una de las principales ventajas de la CVD. Los subproductos químicos no deseados, como el gas ácido clorhídrico en el ejemplo del silicio, se ventilan de forma segura.

Aplicaciones e industrias clave

Las propiedades únicas de los recubrimientos CVD los hacen críticos para varias aplicaciones de alto rendimiento.

Mejora de herramientas mecánicas

Los recubrimientos CVD son excepcionalmente resistentes a la abrasión y al desgaste, a menudo más que los recubrimientos de Deposición Física de Vapor (PVD). Esto los hace ideales para prolongar la vida útil de herramientas de corte y componentes que enfrentan fricción extrema, como brocas y fresas.

Fabricación de electrónica y semiconductores

La CVD es una piedra angular de la industria electrónica. Se utiliza para depositar las capas ultra-delgadas y precisas requeridas para los dispositivos modernos. Estas incluyen películas dieléctricas como dióxido de silicio (SiO2) y nitruro de silicio (Si3N4) que aíslan los circuitos, así como las películas semiconductoras que forman las partes activas de microchips y células solares.

Creación de superficies protectoras y funcionales

El proceso también se utiliza para aplicar recubrimientos especializados para otros fines. Por ejemplo, se pueden depositar recubrimientos de óxido de estaño para crear capas con propiedades conductoras u ópticas específicas, esenciales en dispositivos como pantallas flexibles y sensores.

Comprensión de las compensaciones y consideraciones

Aunque potente, la CVD no es una solución universal. Sus características de proceso crean limitaciones específicas que deben entenderse.

El requisito de alta temperatura

Las reacciones químicas en la CVD requieren temperaturas muy altas. Este calor es necesario para descomponer los gases precursores y crear un fuerte enlace químico con el sustrato. Una consecuencia significativa es que la CVD solo es adecuada para materiales que pueden soportar este calor intenso sin deformarse o perder su integridad estructural.

Química de precursores y seguridad

La CVD se basa en gases precursores volátiles y a menudo reactivos. La gestión de estos productos químicos, junto con sus subproductos, requiere equipos sofisticados para una manipulación, ventilación y depuración seguras para cumplir con las normas reglamentarias. Esto añade complejidad al proceso de fabricación.

CVD vs. PVD: Una comparación rápida

Las referencias mencionan con frecuencia la PVD, lo que la convierte en una comparación útil. La PVD es un proceso físico (como la pulverización a escala atómica) que generalmente se ejecuta a temperaturas más bajas. Debido a esto, la PVD se usa a menudo para materiales sensibles al calor o para acabados decorativos en bienes de consumo como grifos, joyas y componentes automotrices. La CVD, en contraste, se elige cuando la máxima resistencia al desgaste o la conformidad perfecta en una pieza compleja es el objetivo principal.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de recubrimiento adecuada depende completamente de las exigencias de su aplicación y del material de su componente.

- Si su enfoque principal es la máxima resistencia al desgaste y el recubrimiento de geometrías internas complejas: la CVD es la opción superior debido a su proceso de unión química y su capacidad para depositar una capa uniforme en cualquier superficie expuesta.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura o la consecución de un acabado decorativo específico: la PVD suele ser la mejor alternativa debido a sus temperaturas de procesamiento más bajas y su mayor variedad de opciones estéticas.

- Si su enfoque principal es la construcción de capas electrónicas funcionales para microchips o sensores: la CVD es la tecnología estándar de la industria para depositar las películas precisas y de alta pureza requeridas para estos dispositivos.

En última instancia, comprender los principios químicos subyacentes de la CVD es clave para aprovechar sus ventajas únicas para su aplicación específica.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Uso principal | Creación de recubrimientos de película delgada altamente duraderos y uniformes mediante una reacción química. |

| Ventaja clave | Excepcional resistencia al desgaste y cobertura uniforme en geometrías complejas. |

| Aplicaciones comunes | Herramientas de corte, dispositivos semiconductores, microchips, células solares, sensores. |

| Consideración principal | Requiere altas temperaturas de procesamiento, lo que limita su uso a materiales resistentes al calor. |

¿Necesita una solución de recubrimiento de alto rendimiento para su equipo o componentes de laboratorio?

KINTEK se especializa en el suministro de equipos y consumibles de laboratorio avanzados. Ya sea que esté desarrollando electrónica de vanguardia o requiera recubrimientos duraderos para herramientas mecánicas, nuestra experiencia puede ayudarle a seleccionar la tecnología adecuada para su aplicación específica.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de recubrimiento y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

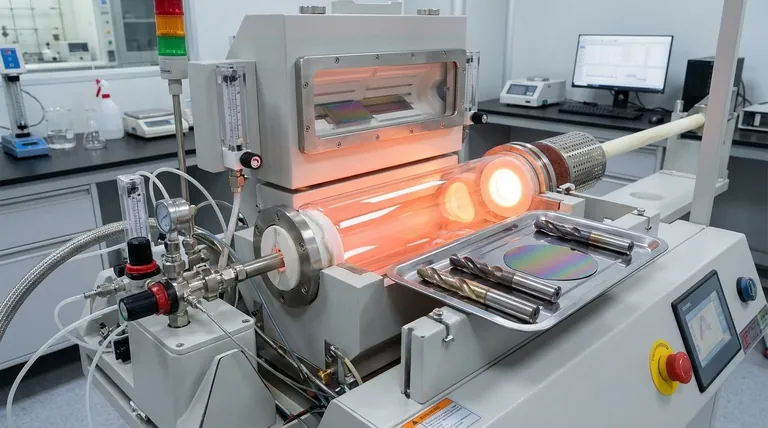

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas