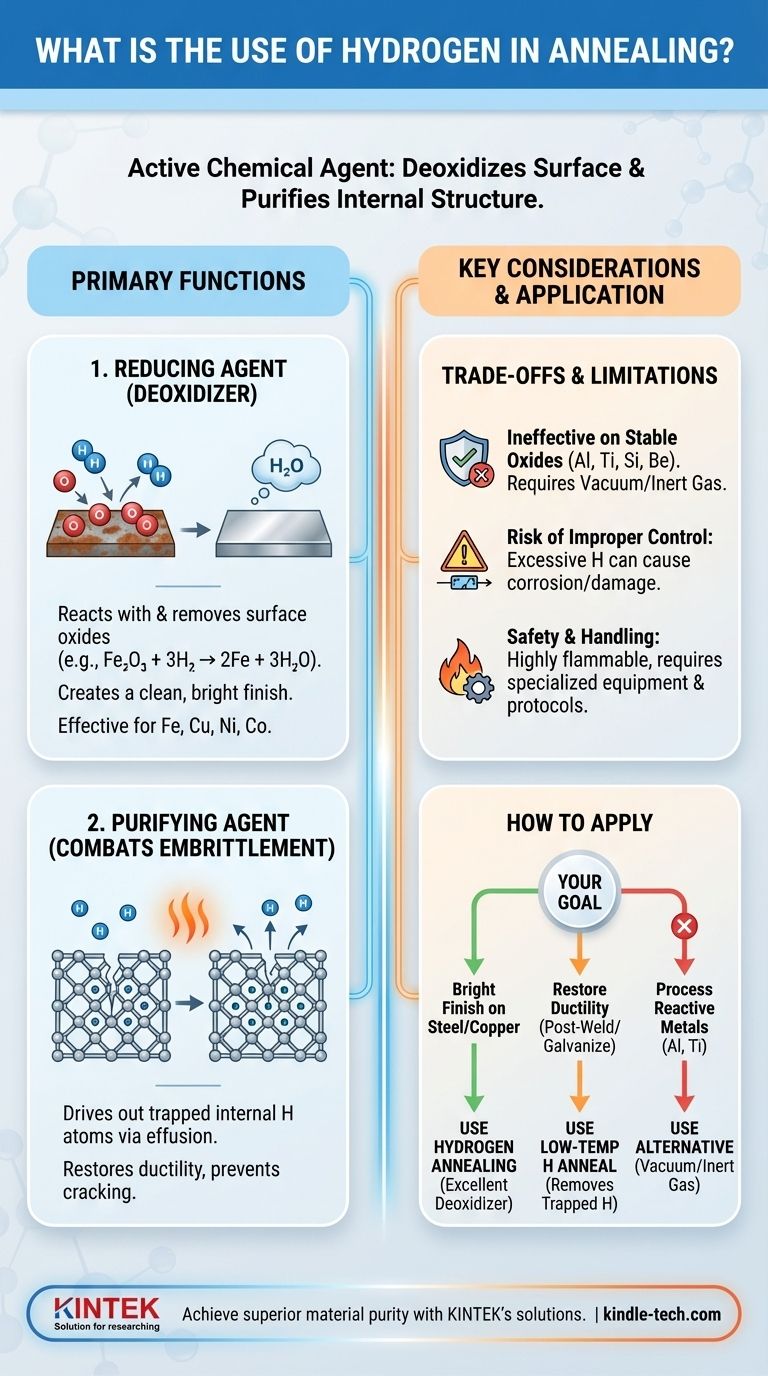

En resumen, el hidrógeno se utiliza en el recocido como un agente químico activo. Cumple dos funciones principales: eliminar los óxidos superficiales para obtener un acabado limpio y brillante, y extraer los átomos de hidrógeno internos atrapados que pueden causar fragilidad en el material.

El propósito central de usar hidrógeno en el recocido es transformar el proceso de simple calentamiento en un refinamiento químico dirigido. Purifica activamente el material desoxidando su superficie y eliminando contaminantes internos, previniendo fallas críticas como la fragilización.

Las funciones principales del hidrógeno en el recocido

El recocido es un proceso de tratamiento térmico diseñado para aliviar las tensiones internas y mejorar la ductilidad de un material. La introducción de hidrógeno en la atmósfera del horno añade un potente componente químico a este proceso físico.

Como agente reductor (desoxidante)

Muchos metales, especialmente el hierro, el cobre y el níquel, forman óxidos en su superficie cuando se exponen al aire. Estas capas de óxido pueden ser perjudiciales para la calidad y apariencia del producto final.

El hidrógeno actúa como un agente reductor, lo que significa que reacciona químicamente y elimina estos óxidos. A las altas temperaturas del horno de recocido, el hidrógeno se une a los átomos de oxígeno en el óxido metálico, formando vapor de agua (H₂O) que luego es arrastrado. Esto deja una superficie metálica pura, limpia y brillante.

Como agente purificador para combatir la fragilización

Ciertos procesos de fabricación como la soldadura, la galvanoplastia o la galvanización pueden introducir hidrógeno atómico en la estructura interna del metal. Estos átomos atrapados pueden causar una condición grave conocida como fragilización por hidrógeno.

La fragilización por hidrógeno reduce significativamente la ductilidad del metal, haciéndolo quebradizo y propenso a agrietarse bajo tensión. El recocido en una atmósfera rica en hidrógeno ayuda a revertir esto. El proceso, conocido como efusión, utiliza el calor para dar a los átomos de hidrógeno atrapados la energía para difundirse fuera del material, restaurando su integridad.

Los mecanismos químicos en acción

Comprender cómo el hidrógeno logra estas tareas requiere observar las reacciones impulsadas por la energía térmica del proceso de recocido.

La reacción de desoxidación

La reacción fundamental para eliminar un óxido, como el óxido de hierro (herrumbre), es sencilla. El gas hidrógeno (H₂) reacciona con el óxido metálico para producir el metal puro y agua.

Para el óxido de hierro, la reacción es: Fe₂O₃ + 3H₂ → 2Fe + 3H₂O. Este proceso es muy eficaz para los óxidos de hierro, cobre, níquel y cobalto.

Expulsar el hidrógeno atrapado

La eliminación del hidrógeno interno opera bajo el principio de difusión. Al calentar el material en una atmósfera de hidrógeno, los átomos de hidrógeno atrapados obtienen suficiente energía térmica para moverse a través de la red cristalina del metal.

Migran a la superficie, donde pueden escapar, purgando efectivamente el material del contaminante que causa la fragilización. Esto se realiza con mayor frecuencia a temperaturas entre 200 °C y 300 °C.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el recocido con hidrógeno no es una solución universal. Su eficacia depende del material y del control preciso del proceso.

Ineficacia en óxidos estables

El hidrógeno no es lo suficientemente fuerte como para reducir los óxidos altamente estables formados por ciertos metales. Materiales como el aluminio, el titanio, el silicio y el berilio tienen óxidos que no reaccionan con el hidrógeno en las condiciones típicas de recocido.

Para estos materiales, se requieren métodos alternativos como el recocido en vacío o en una atmósfera de gas inerte (como el argón).

El riesgo de un control inadecuado

La concentración y el caudal de hidrógeno son variables críticas. Como se ve en la síntesis avanzada de materiales como la producción de grafeno, el hidrógeno se utiliza para eliminar el carbono amorfo no deseado.

Sin embargo, un exceso de hidrógeno puede comenzar a corroer y dañar el material deseado. Este principio también se aplica al recocido de metales; el proceso debe optimizarse cuidadosamente para purificar sin causar daños.

Seguridad y manipulación

Como gas altamente inflamable, el hidrógeno requiere equipo especializado y protocolos de seguridad estrictos. Esta complejidad operativa y el costo son una consideración importante al elegir una atmósfera de recocido.

Cómo aplicar esto a su objetivo

La decisión de utilizar el recocido con hidrógeno depende totalmente del material con el que esté trabajando y del resultado deseado.

- Si su enfoque principal es un acabado brillante y libre de óxido en piezas de acero o cobre: El recocido con hidrógeno es una excelente opción por sus eficaces propiedades desoxidantes.

- Si su enfoque principal es restaurar la ductilidad después de soldar o galvanizar: Un recocido con hidrógeno a baja temperatura es el remedio específico para eliminar el hidrógeno atrapado y prevenir la fragilización.

- Si su enfoque principal es procesar aluminio, titanio u otros metales reactivos: Debe utilizar una alternativa como el recocido al vacío o con gas inerte, ya que el hidrógeno no reducirá sus óxidos estables.

En última instancia, el uso correcto del hidrógeno eleva el recocido de un simple tratamiento térmico a un proceso preciso de purificación química.

Tabla de resumen:

| Función | Mecanismo | Beneficio clave |

|---|---|---|

| Agente reductor | Reacciona con los óxidos superficiales (p. ej., Fe₂O₃) para formar vapor de agua. | Crea un acabado brillante y libre de óxido. |

| Agente purificador | El calor expulsa los átomos de hidrógeno internos atrapados del metal (efusión). | Previene la fragilización por hidrógeno, restaurando la ductilidad. |

Logre una pureza y un rendimiento superiores del material con las soluciones de recocido con hidrógeno de KINTEK.

Nuestro equipo de laboratorio especializado está diseñado para el control preciso de la atmósfera de hidrógeno, asegurando una desoxidación y eliminación de hidrógeno efectivas para metales como el acero, el cobre y el níquel. Esto previene la fragilización y proporciona el acabado limpio y brillante que exige su aplicación.

Contáctenos hoy para discutir cómo nuestros sistemas de recocido pueden mejorar las capacidades y la calidad del material de su laboratorio.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué ayuda a aliviar la atmósfera controlada? Extender la vida útil del grano y eliminar el deterioro

- ¿Cómo se utiliza un horno de atmósfera tubular en la preparación de ánodos de Si-CNF? Domina la carbonización de alto rendimiento

- ¿Por qué es esencial un horno de sinterización de atmósfera o vacío de alta precisión para verificar los mecanismos de oxidación del Ti2AlC?

- ¿Qué es un horno de recocido tipo campana de hidrógeno? Logre un recocido brillante y sin cascarilla para bobinas de metal

- ¿Cuál es el papel de un horno de atmósfera controlada en el procesamiento posterior al laminado del acero inoxidable 316LN-IG? Guía de expertos

- ¿Cuál es la función de un horno de recocido con protección de atmósfera? Optimizar el rendimiento magnético de CoFe2O4/Fe

- ¿Qué tipo de gases se utilizan en un horno de tratamiento térmico? Controle las propiedades finales de su metal

- ¿Por qué es necesario un horno industrial con control de atmósfera de hidrógeno para la pre-sinterización de materiales de Fe-Cr-Al?