En esencia, el sputtering catódico es un caballo de batalla industrial para crear películas delgadas de alto rendimiento. Es una técnica de deposición física de vapor (PVD) que se utiliza para recubrir una amplia gama de materiales, o sustratos, con una capa delgada de otro material. Estos recubrimientos se aplican para alterar las propiedades del sustrato, lo que permite aplicaciones que van desde microchips y paneles solares hasta herramientas resistentes al desgaste e implantes médicos.

El verdadero valor del sputtering catódico no reside solo en la amplia gama de recubrimientos que puede producir, sino en su capacidad para hacerlo con un control excepcional. Permite la creación de películas que son extremadamente densas, altamente uniformes y fuertemente adheridas a la superficie, lo que lo convierte en el método preferido cuando la calidad y el rendimiento del recubrimiento son críticos.

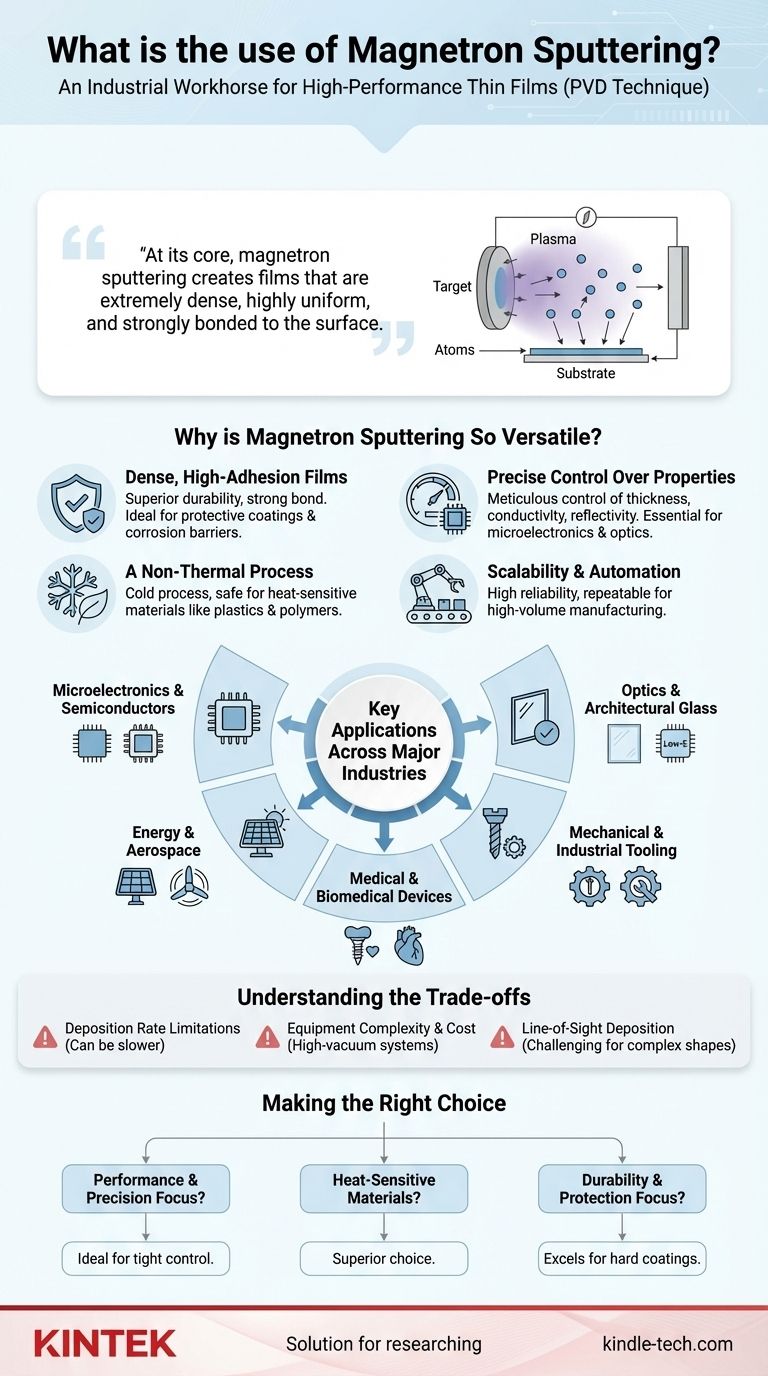

La base: ¿Por qué es tan versátil el sputtering catódico?

La adopción generalizada del sputtering catódico se debe a algunas capacidades fundamentales que lo hacen excepcionalmente adecuado para aplicaciones industriales exigentes. Ofrece un nivel de precisión y calidad que otros métodos a menudo no pueden igualar a gran escala.

Creación de películas densas y de alta adhesión

Una de las ventajas más significativas del sputtering es la alta energía cinética de los átomos depositados. Esta energía da como resultado películas increíblemente densas y que se adhieren fuertemente al sustrato.

Esto lo hace ideal para aplicaciones de protección, como la creación de barreras de vapor o capas resistentes a la corrosión que deben soportar entornos hostiles.

Control preciso sobre las propiedades de la película

El sputtering catódico permite un control meticuloso sobre el grosor, la composición y la estructura de una película. Esta precisión es esencial para ajustar las características funcionales de un material.

Los ingenieros pueden ajustar con precisión la conductividad eléctrica, la reflectividad u opacidad óptica, e incluso las propiedades magnéticas de un recubrimiento. Por eso es fundamental para producir películas semitransparentes en vidrio arquitectónico y capas conductoras en circuitos integrados.

Un proceso de recubrimiento no térmico

A diferencia de algunos métodos de deposición que dependen de altas temperaturas para evaporar material, el sputtering catódico es un proceso no térmico, o "en frío".

Esta es una ventaja crucial para recubrir materiales sensibles al calor como plásticos, polímeros y componentes electrónicos delicados que resultarían dañados o destruidos por técnicas de alta temperatura.

Escalabilidad y automatización

El proceso es altamente confiable y repetible, lo que lo hace perfecto para la fabricación de gran volumen donde la consistencia es clave.

Los sistemas de sputtering catódico están bien adaptados para la automatización, razón por la cual son una piedra angular de industrias como la fabricación de semiconductores y discos duros que requieren un alto rendimiento y defectos mínimos.

Aplicaciones clave en las principales industrias

La combinación de control, calidad y versatilidad ha hecho que el sputtering catódico sea indispensable en numerosos campos de alta tecnología.

Microelectrónica y semiconductores

Este es un caso de uso principal. El sputtering se utiliza para depositar las capas metálicas y aislantes delgadas que forman la intrincada circuitería dentro de microchips, procesadores de computadora y dispositivos de memoria. También se utiliza en la fabricación de pantallas planas.

Óptica y vidrio arquitectónico

La tecnología se utiliza para aplicar recubrimientos multicapa al vidrio que pueden reflejar la radiación infrarroja (calor) mientras permiten el paso de la luz visible. Esta es la base del vidrio de baja emisividad (Low-E) utilizado en edificios energéticamente eficientes. También se utiliza para recubrimientos antirreflectantes y acabados decorativos.

Herramientas mecánicas e industriales

Para la industria del mecanizado, el sputtering crea recubrimientos superduros, resistentes al desgaste y de baja fricción en herramientas de corte, taladros y componentes industriales. Estos recubrimientos extienden drásticamente la vida útil y mejoran el rendimiento de las herramientas.

Dispositivos médicos y biomédicos

La biocompatibilidad y durabilidad de las películas pulverizadas son críticas en medicina. Las aplicaciones incluyen la creación de recubrimientos anti-rechazo en implantes, capas conductoras en dispositivos de angioplastia y superficies duraderas para implantes dentales.

Energía y aeroespacial

En el sector energético, el sputtering catódico se utiliza para depositar las capas funcionales en células solares. En la industria aeroespacial, proporciona recubrimientos protectores para componentes como las palas de las turbinas de gas y se utiliza para depositar películas funcionales ligeras sobre aleaciones de magnesio.

Comprender las compensaciones

Aunque es potente, el sputtering catódico no es la solución universal para todas las necesidades de recubrimiento. Comprender sus limitaciones es clave para tomar una decisión informada.

Limitaciones en la tasa de deposición

En comparación con métodos más simples como la evaporación térmica, el sputtering catódico puede ser un proceso más lento. Para aplicaciones donde se necesita un recubrimiento grueso rápidamente y la precisión es menos crítica, otros métodos pueden ser más rentables.

Complejidad y coste del equipo

Los sistemas de sputtering implican cámaras de alto vacío, imanes potentes y fuentes de alimentación sofisticadas. Esto representa una inversión de capital significativa y requiere conocimientos especializados para operar y mantenerlos de manera efectiva.

Deposición por línea de visión

El sputtering es un proceso de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente (objetivo) hasta el sustrato. Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas sin sistemas avanzados de rotación y manipulación del sustrato.

Tomar la decisión correcta para su objetivo

Decidir si el sputtering catódico es el enfoque correcto depende totalmente de los requisitos específicos de su producto final.

- Si su enfoque principal es el rendimiento y la precisión: El sputtering catódico es ideal para crear películas densas y uniformes donde las propiedades como la conductividad eléctrica o la transparencia óptica deben controlarse estrictamente.

- Si su enfoque principal es recubrir materiales sensibles al calor: Su naturaleza no térmica lo convierte en una opción superior para depositar películas de alta calidad sobre plásticos, polímeros y otros componentes delicados.

- Si su enfoque principal es la durabilidad y la protección: La tecnología sobresale en la producción de recubrimientos duros, resistentes al desgaste y a la corrosión que forman una unión excepcionalmente fuerte con el sustrato.

En última instancia, el sputtering catódico es el proceso industrial preferido cuando el rendimiento, la calidad y la precisión de una película delgada no son negociables.

Tabla de resumen:

| Ventaja clave | Beneficio principal | Aplicación ideal |

|---|---|---|

| Películas densas y de alta adhesión | Durabilidad superior y fuerte unión al sustrato | Recubrimientos protectores, barreras contra la corrosión |

| Control preciso | Propiedades eléctricas, ópticas y magnéticas ajustables | Microelectrónica, vidrio arquitectónico |

| Proceso no térmico | Seguro para materiales sensibles al calor (plásticos, polímeros) | Dispositivos médicos, electrónica delicada |

| Escalabilidad y automatización | Fabricación consistente y de gran volumen | Producción de semiconductores, discos duros |

¿Listo para mejorar su producto con películas delgadas de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para sputtering catódico, sirviendo a industrias desde la microelectrónica hasta los dispositivos médicos. Nuestras soluciones ofrecen la precisión, durabilidad y escalabilidad que exige su laboratorio. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones