En un laboratorio de química, un horno de mufla es un horno especializado utilizado para aplicaciones de alta temperatura que requieren procesamiento térmico. Sus funciones principales incluyen la transformación de materiales a través de procesos como la calcinación, la sinterización y el recocido, donde las muestras deben calentarse a temperaturas que a menudo superan los 1000 °C en un ambiente controlado.

El valor fundamental de un horno de mufla es su capacidad para proporcionar un calor extremadamente alto, uniforme y libre de contaminación. A diferencia de un horno estándar, aísla la muestra de los elementos calefactores, lo que lo hace esencial para analizar o crear materiales a un nivel químico fundamental.

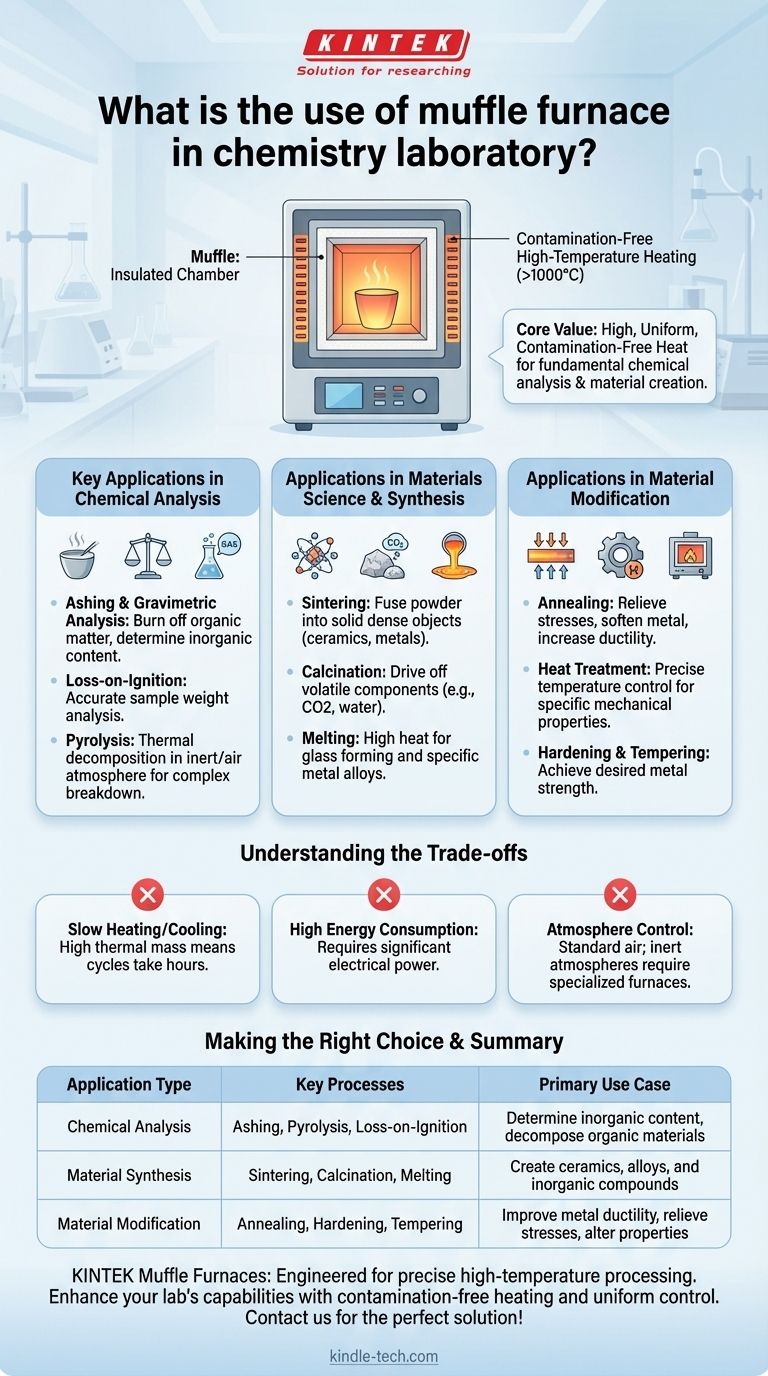

El Principio Fundamental: Calentamiento a Alta Temperatura Libre de Contaminación

Las capacidades únicas de un horno de mufla provienen de su diseño, que está optimizado para la pureza y el calor extremo. Comprender este principio es clave para saber cuándo usarlo.

Qué Significa "Mufla"

El término "mufla" se refiere a la cámara interior aislada que contiene la muestra. Esta cámara actúa como una barrera, separando el material que se calienta de los elementos calefactores reales y de cualquier contaminante potencial de la combustión.

Esta separación es crítica para aplicaciones donde la pureza química es primordial.

Lograr Temperaturas Uniformes y Precisas

Los hornos de mufla están diseñados con un aislamiento pesado y elementos calefactores de alta potencia (como Kanthal o carburo de silicio) para alcanzar y mantener temperaturas precisas.

Este diseño asegura que toda la muestra experimente una temperatura uniforme, lo cual es esencial para obtener resultados consistentes tanto en la síntesis como en el análisis de materiales.

Aplicaciones Clave en el Análisis Químico

Muchos procedimientos de química analítica dependen de un horno de mufla para determinar la composición de una muestra descomponiéndola con calor.

Calcinación y Análisis Gravimétrico

La calcinación es el uso analítico más común. El horno calienta una muestra a una temperatura lo suficientemente alta como para quemar toda la materia orgánica, dejando solo el residuo inorgánico no combustible (ceniza).

Al pesar la muestra antes y después de la calcinación, los químicos pueden determinar con precisión su contenido inorgánico. Esto también se conoce como pérdida por ignición y es una práctica estándar en campos como la ciencia de los alimentos, la minería y las pruebas ambientales.

Pirólisis

La pirólisis implica la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte (aunque a menudo se realiza en el aire en aplicaciones más simples). Un horno de mufla proporciona el calor necesario para descomponer materiales orgánicos complejos en sustancias más simples para su análisis.

Aplicaciones en Ciencia y Síntesis de Materiales

Más allá del análisis, los hornos de mufla son herramientas fundamentales para crear y modificar materiales. El alto calor permite cambios fundamentales en la estructura física y química de una sustancia.

Sinterización y Calcinación

La sinterización es un proceso en el que el material en polvo (como cerámica o polvo metálico) se calienta justo por debajo de su punto de fusión. El calor hace que las partículas se fusionen en un objeto sólido y denso.

La calcinación implica calentar un material para eliminar componentes volátiles, como eliminar el dióxido de carbono de la piedra caliza para producir cal, o el agua de un hidrato químico.

Recocido y Tratamiento Térmico

En metalurgia, el recocido utiliza un horno de mufla para calentar un metal y luego enfriarlo lentamente. Este proceso alivia las tensiones internas, ablanda el metal y lo hace más dúctil y fácil de trabajar.

Procesos relacionados como el endurecimiento y el templado también utilizan el control preciso de la temperatura del horno para lograr propiedades mecánicas específicas en metales y aleaciones.

Fusión de Vidrio y Metal

Para trabajos de laboratorio a pequeña escala, los hornos de mufla pueden alcanzar temperaturas lo suficientemente altas como para fundir ciertos tipos de vidrio para moldear o para crear aleaciones metálicas específicas para investigación.

Comprender las Ventajas y Desventajas

Aunque potente, un horno de mufla no siempre es la herramienta adecuada. Su naturaleza especializada conlleva limitaciones prácticas.

Ciclos Lentos de Calentamiento y Enfriamiento

Debido a su pesado aislamiento y alta masa térmica, los hornos de mufla se calientan y enfrían muy lentamente. Un ciclo puede tardar varias horas, lo que los hace inadecuados para procesos que requieren cambios rápidos de temperatura.

Alto Consumo de Energía

Alcanzar temperaturas de 1000 °C o más requiere una cantidad significativa de energía eléctrica. Esto los convierte en uno de los equipos que más energía consumen en un laboratorio.

Control de la Atmósfera

Un horno de mufla estándar funciona con una atmósfera de aire. Si un proceso requiere una atmósfera inerte (como nitrógeno o argón) o reactiva, es necesario un horno de tubo o un horno de vacío más especializado y costoso.

Tomar la Decisión Correcta para su Objetivo

Seleccione el horno según la transformación o el análisis específico que necesite realizar en su material.

- Si su enfoque principal es el análisis cuantitativo: Utilice el horno para la calcinación para determinar el contenido inorgánico de una muestra o para pruebas de pérdida por ignición.

- Si su enfoque principal es la creación de nuevos materiales: Utilice el horno para sinterizar polvos cerámicos, calcinar precursores químicos o sintetizar compuestos inorgánicos de alta temperatura.

- Si su enfoque principal es la modificación de las propiedades del material: Utilice el horno para recocer metales para mejorar su trabajabilidad o para otros tratamientos térmicos para lograr la dureza y resistencia deseadas.

En última instancia, un horno de mufla permite a los químicos alterar fundamentalmente y analizar con precisión materiales bajo condiciones térmicas extremas.

Tabla Resumen:

| Tipo de Aplicación | Procesos Clave | Caso de Uso Principal |

|---|---|---|

| Análisis Químico | Calcinación, Pirólisis, Pérdida por Ignición | Determinar el contenido inorgánico, descomponer materiales orgánicos |

| Síntesis de Materiales | Sinterización, Calcinación, Fusión | Crear cerámicas, aleaciones y compuestos inorgánicos |

| Modificación de Materiales | Recocido, Endurecimiento, Templado | Mejorar la ductilidad del metal, aliviar tensiones, alterar propiedades |

¿Listo para mejorar las capacidades de su laboratorio con un procesamiento preciso a alta temperatura? Los hornos de mufla de KINTEK están diseñados para químicos y científicos de materiales que exigen un calentamiento libre de contaminación, un control uniforme de la temperatura y un rendimiento confiable para aplicaciones como la calcinación, la sinterización y el recocido. Ya sea que esté analizando la composición de muestras o sintetizando nuevos materiales, nuestro equipo garantiza precisión y repetibilidad. Contáctenos hoy para encontrar el horno perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el principio del horno de mufla en el laboratorio? Domina el calentamiento preciso a alta temperatura

- ¿Cómo enfriar un horno de mufla? Garantice la seguridad y maximice la vida útil del equipo

- ¿Cuál es el objetivo de un horno mufla? Lograr un procesamiento puro y a alta temperatura

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C

- ¿Cuál es la importancia del horno mufla? Garantizar un calentamiento libre de contaminantes para resultados precisos