En productos farmacéuticos, un horno de mufla es un instrumento analítico crítico utilizado principalmente para pruebas de alta temperatura que aseguran la pureza, seguridad y calidad de las sustancias farmacológicas. Sus funciones principales son la "inspección de medicamentos" y el "pretratamiento de muestras", que implican el uso de calor extremo para determinar la cantidad de materiales no combustibles o volátiles presentes en una muestra.

Un horno de mufla no es solo un horno de alta temperatura; es una herramienta de precisión para el análisis cuantitativo. Su función principal en productos farmacéuticos es quemar toda la materia orgánica, dejando solo el residuo inorgánico, lo que permite la medición precisa de las impurezas según lo exigen las normas reglamentarias.

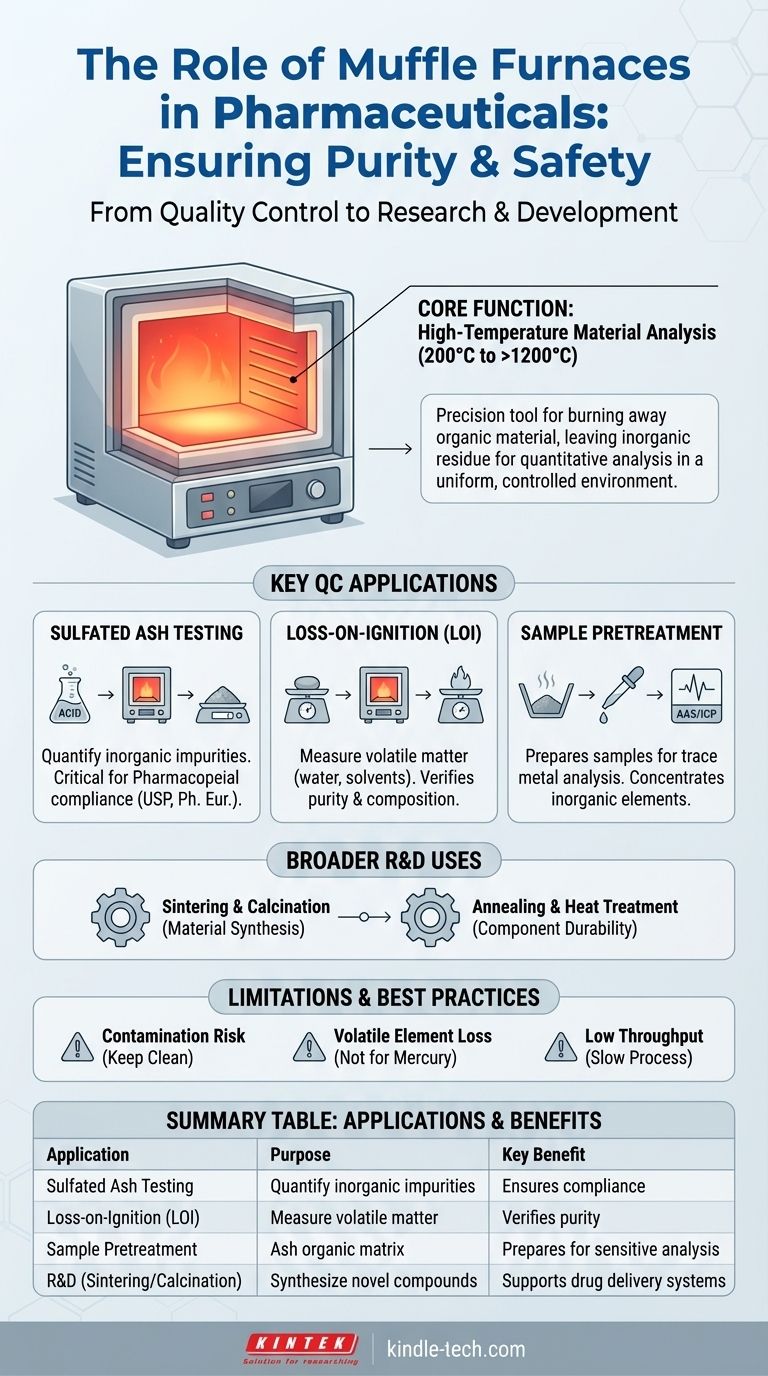

La función principal: Análisis de materiales a alta temperatura

Un horno de mufla es fundamentalmente una cámara aislada que calienta su contenido a una temperatura muy alta, específica y uniforme, que a menudo oscila entre 200 °C y más de 1200 °C.

¿Qué es un horno de mufla?

La característica definitoria de un horno de mufla es la "mufla" en sí misma, una cámara cerámica de alta temperatura que protege la muestra del contacto directo con los elementos calefactores. Esto asegura que el material se caliente por radiación uniforme, evitando la contaminación y proporcionando un ambiente altamente controlado para el análisis.

Por qué la temperatura precisa es crítica

Las pruebas farmacéuticas se basan en condiciones precisas y repetibles. La capacidad del horno para mantener una temperatura específica es esencial para procedimientos como la calcinación, donde se requiere la combustión completa de la matriz orgánica sin causar la descomposición o vaporización de los componentes inorgánicos.

Aplicaciones clave en el control de calidad farmacéutico (QC)

En un laboratorio de control de calidad regulado, los hornos de mufla se utilizan para pruebas farmacopeicas específicas que cuantifican las impurezas y verifican la composición de los principios activos farmacéuticos (API) y los excipientes.

Determinación del contenido de cenizas sulfatadas

El uso más común es para la prueba de cenizas sulfatadas. En este procedimiento, una muestra se carboniza primero con ácido sulfúrico y luego se incinera en el horno hasta que toda la materia orgánica se quema. El peso del residuo restante (la ceniza) representa la cantidad total de impurezas inorgánicas, un atributo de calidad crítico que debe estar dentro de los límites estrictos definidos por las farmacopeas.

Prueba de pérdida por ignición (LOI)

La pérdida por ignición es otra técnica cuantitativa. Se pesa una muestra, se calienta a una temperatura muy alta en el horno durante un tiempo determinado, se enfría y se vuelve a pesar. La pérdida de peso representa la cantidad de materia volátil, como agua o disolventes residuales, que se eliminó, proporcionando otra medida de pureza y composición.

Pretratamiento de muestras para análisis elemental

Un horno de mufla es a menudo el primer paso en la preparación de una muestra para el análisis de trazas de metales. Al calcinar la muestra, se elimina toda la matriz orgánica, concentrando los elementos inorgánicos. Esta ceniza puede luego disolverse y analizarse con instrumentos más sensibles (como la espectroscopia de absorción atómica) para detectar y cuantificar contaminantes específicos de metales pesados como plomo, cadmio o mercurio.

Usos más amplios en I+D farmacéutica

Más allá del control de calidad rutinario, los hornos de mufla desempeñan un papel importante en la investigación y el desarrollo de nuevos medicamentos y materiales.

Sinterización y calcinación

Los investigadores utilizan hornos para la sinterización (fusión de polvos mediante calor) y la calcinación (calentamiento de sólidos a altas temperaturas para provocar la descomposición térmica o la transición de fase). Estos procesos se utilizan para crear cerámicas especializadas, catalizadores o excipientes avanzados para nuevos sistemas de administración de fármacos.

Síntesis de materiales y tratamiento térmico

El ambiente controlado de alta temperatura es ideal para sintetizar nuevos compuestos inorgánicos o para el recocido y el tratamiento térmico de componentes metálicos utilizados en equipos de fabricación o dispositivos médicos para mejorar su resistencia y durabilidad.

Comprensión de las limitaciones

Aunque es esencial, el horno de mufla es una herramienta con limitaciones específicas que todo analista debe comprender para garantizar resultados precisos.

Potencial de contaminación

La cámara de la mufla debe mantenerse impecablemente limpia. Cualquier residuo de pruebas anteriores puede contaminar una muestra, lo que lleva a resultados de contenido de cenizas inexactamente altos y lotes fallidos.

Pérdida de elementos volátiles

Los procedimientos de calcinación estándar no son adecuados para cuantificar elementos metálicos altamente volátiles como el mercurio. El calor extremo hará que se vaporicen y se pierdan, lo que requiere métodos de digestión en recipiente cerrado especializados.

Tiempo y rendimiento

Los procedimientos de calcinación son inherentemente lentos, a menudo requieren varias horas de calentamiento, enfriamiento en un desecador y pesaje. Esto la convierte en una técnica de bajo rendimiento que generalmente se reserva para la verificación del producto final en lugar de las comprobaciones en proceso.

Elegir la opción correcta para su objetivo

La aplicación de un horno de mufla depende completamente de su objetivo analítico.

- Si su enfoque principal es el control de calidad y el cumplimiento: Utilice el horno para pruebas de cenizas sulfatadas y pérdida por ignición para verificar la pureza del medicamento según los estándares farmacopeicos oficiales.

- Si su enfoque principal es la detección de metales pesados: Emplee el horno como herramienta de preparación de muestras para digerir la matriz orgánica antes de utilizar un análisis instrumental más avanzado.

- Si su enfoque principal es la investigación y el desarrollo: Aproveche las capacidades del horno para la ciencia de materiales a alta temperatura, incluida la sinterización, la calcinación y la síntesis de nuevos compuestos.

En última instancia, el horno de mufla proporciona una función irremplazable en productos farmacéuticos al responder a una pregunta fundamental: ¿qué queda cuando todo lo combustible desaparece?

Tabla resumen:

| Aplicación | Propósito en Farmacia | Beneficio clave |

|---|---|---|

| Prueba de cenizas sulfatadas | Cuantificar las impurezas inorgánicas en API y excipientes | Garantiza el cumplimiento de los estándares farmacopeicos (p. ej., USP, Ph. Eur.) |

| Pérdida por ignición (LOI) | Medir la materia volátil (agua, disolventes) | Verifica la pureza y composición de las sustancias farmacológicas |

| Pretratamiento de muestras | Calcinar la matriz orgánica para el análisis de trazas de metales (p. ej., metales pesados) | Prepara muestras para instrumentos sensibles como AAS/ICP |

| I+D (Sinterización/Calcinación) | Sintetizar nuevos excipientes o catalizadores | Apoya el desarrollo de sistemas avanzados de administración de fármacos |

Asegure que el control de calidad de sus productos farmacéuticos cumpla con los más altos estándares con equipos confiables de KINTEK.

Nuestros hornos de mufla están diseñados para la precisión, uniformidad y cumplimiento, proporcionando el análisis preciso a alta temperatura que su laboratorio necesita para tareas críticas como las pruebas de cenizas sulfatadas y la preparación de muestras de metales pesados.

Contáctenos hoy para discutir cómo los equipos y consumibles de laboratorio de KINTEK pueden mejorar sus flujos de trabajo de pruebas farmacéuticas.

Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de mufla y un horno? Elija la herramienta de alta temperatura adecuada

- ¿De qué están hechos generalmente los hornos? Una guía de materiales para temperaturas extremas

- ¿Por qué se utilizan materiales refractarios en los hornos? Garantizan la seguridad, la eficiencia y la pureza del proceso

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza

- ¿Cuáles son las normas de seguridad de laboratorio para calentar sustancias? Protocolos esenciales para prevenir accidentes