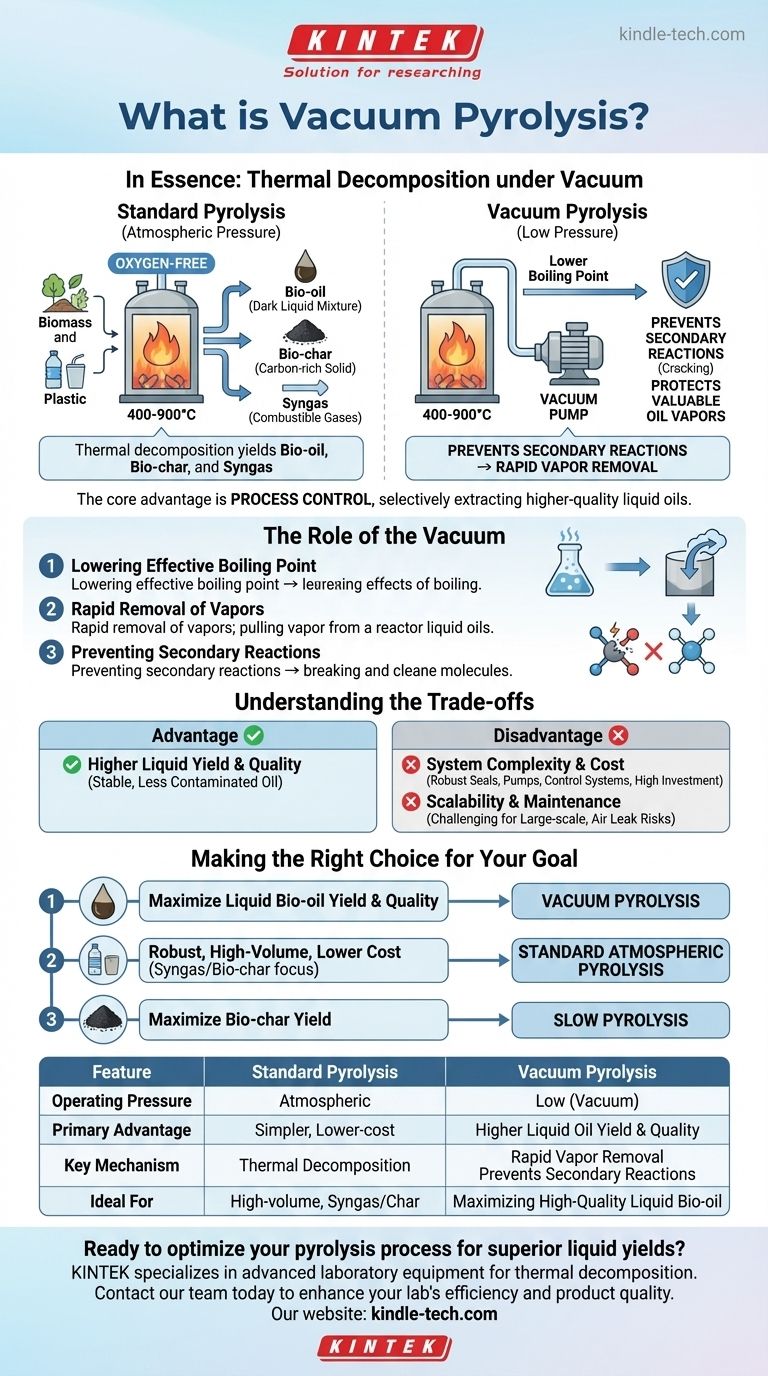

En esencia, la pirólisis al vacío es un proceso de descomposición térmica donde materiales como la biomasa o el plástico se calientan a altas temperaturas en un entorno de baja presión, o vacío. A diferencia de la pirólisis estándar, que ocurre a presión atmosférica, el vacío reduce significativamente el punto de ebullición de los productos de descomposición. Esto permite que los líquidos y aceites valiosos se vaporicen y se eliminen del reactor más rápidamente y a temperaturas más bajas, evitando que se descompongan en gases y carbón menos deseables.

La principal ventaja de la pirólisis al vacío no es solo la descomposición, sino el control del proceso. Al operar bajo presión reducida, se pueden extraer selectivamente aceites líquidos de mayor calidad y prevenir las reacciones secundarias que degradan su valor en los sistemas de pirólisis estándar.

Cómo funciona la pirólisis estándar

El principio fundamental: descomposición térmica

La pirólisis es el proceso de calentar un material orgánico, como biomasa, plásticos o neumáticos viejos, a altas temperaturas (típicamente 400-900 °C) en un ambiente completamente desprovisto de oxígeno.

Sin oxígeno, el material no se quema. En cambio, el calor intenso rompe los complejos enlaces químicos dentro del material, descomponiéndolo en sustancias más simples y valiosas.

Los tres productos clave

Esta descomposición suele producir tres productos principales:

- Bio-aceite (o aceite de pirólisis): Una mezcla líquida oscura de compuestos orgánicos que puede refinarse para obtener combustibles de transporte o productos químicos especializados.

- Bio-carbón: Un sólido estable rico en carbono similar al carbón vegetal. Puede usarse como enmienda del suelo, para filtración o como combustible sólido.

- Gas de síntesis: Una mezcla de gases combustibles (como hidrógeno, monóxido de carbono y metano) que se puede usar para generar calor o energía para el propio proceso de pirólisis.

El papel del vacío en la pirólisis

Reducción del punto de ebullición efectivo

La característica definitoria de la pirólisis al vacío es la introducción de una bomba de vacío para reducir continuamente la presión dentro del reactor.

Piense en cómo el agua hierve a una temperatura más baja en una montaña alta. Un vacío tiene el mismo efecto sobre los compuestos producidos durante la pirólisis. Se convierten en vapor a una temperatura más baja de lo que lo harían a presión atmosférica normal.

Eliminación rápida de vapores

Este entorno de baja presión crea una poderosa fuerza impulsora que extrae inmediatamente los vapores recién formados de la zona de reacción caliente.

Esta extracción rápida es la clave de todo el proceso. Los vapores pasan significativamente menos tiempo expuestos a las altas temperaturas dentro del reactor.

Prevención de reacciones secundarias

En la pirólisis estándar, los valiosos vapores de aceite pueden permanecer en el reactor caliente y "craquearse", o descomponerse aún más, en gases permanentes menos valiosos y más carbón sólido.

Al eliminar los vapores casi instantáneamente, la pirólisis al vacío minimiza estas reacciones secundarias. Esto preserva la integridad de las moléculas de aceite líquido más grandes y valiosas.

Comprendiendo las ventajas y desventajas

Ventaja: Mayor rendimiento y calidad de los líquidos

El principal beneficio de usar vacío es un aumento significativo en el rendimiento y la calidad del bio-aceite líquido. Debido a que se evita el craqueo secundario, el aceite resultante suele ser más estable y menos contaminado.

Desventaja: Complejidad y costo del sistema

Operar bajo vacío es técnicamente exigente. Requiere sellos robustos, bombas de vacío potentes y sistemas de control más complejos para mantener el entorno de baja presión. Esto aumenta tanto la inversión de capital inicial como los costos operativos continuos.

Desventaja: Escalabilidad y mantenimiento

Mantener un vacío perfecto en un reactor industrial a gran escala puede ser un desafío. Las fugas de aire pueden comprometer todo el proceso, lo que requiere un mantenimiento y monitoreo diligentes. Esta complejidad puede dificultar la ampliación de la tecnología en comparación con los sistemas atmosféricos estándar.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la pirólisis al vacío depende enteramente del producto final deseado.

- Si su objetivo principal es maximizar el rendimiento y la calidad del bio-aceite líquido: La pirólisis al vacío es el enfoque técnico superior, ya que protege los valiosos vapores de aceite de la degradación térmica.

- Si su objetivo principal es el procesamiento robusto de alto volumen a un costo menor: La pirólisis atmosférica estándar suele ser la opción más práctica y económicamente viable, especialmente si el gas de síntesis o el bio-carbón también son productos deseados.

- Si su objetivo principal es producir un alto rendimiento de bio-carbón: Un método diferente, como la pirólisis lenta (a menudo a presión atmosférica), suele ser preferido sobre la rápida eliminación de vapor de un sistema de vacío.

En última instancia, elegir el método de descomposición térmica adecuado requiere equilibrar la gama de productos deseados con los costos y complejidades inherentes del sistema.

Tabla resumen:

| Característica | Pirólisis Estándar | Pirólisis al Vacío |

|---|---|---|

| Presión de Operación | Atmosférica | Baja (Vacío) |

| Ventaja Principal | Sistema más simple y de menor costo | Mayor rendimiento y calidad de bio-aceite líquido |

| Mecanismo Clave | Descomposición térmica sin oxígeno | La rápida eliminación de vapor previene reacciones secundarias |

| Ideal Para | Procesamiento de alto volumen, enfoque en gas de síntesis/carbón | Maximizar la producción de bio-aceite líquido de alta calidad |

¿Listo para optimizar su proceso de pirólisis para obtener rendimientos líquidos superiores?

KINTEK se especializa en equipos de laboratorio avanzados para la investigación y el desarrollo de la descomposición térmica. Ya sea que esté desarrollando un nuevo método de producción de bio-aceite o escalando su proceso, nuestros expertos pueden ayudarlo a seleccionar el sistema de pirólisis adecuado para sus objetivos específicos.

Contacte a nuestro equipo hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y la calidad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural