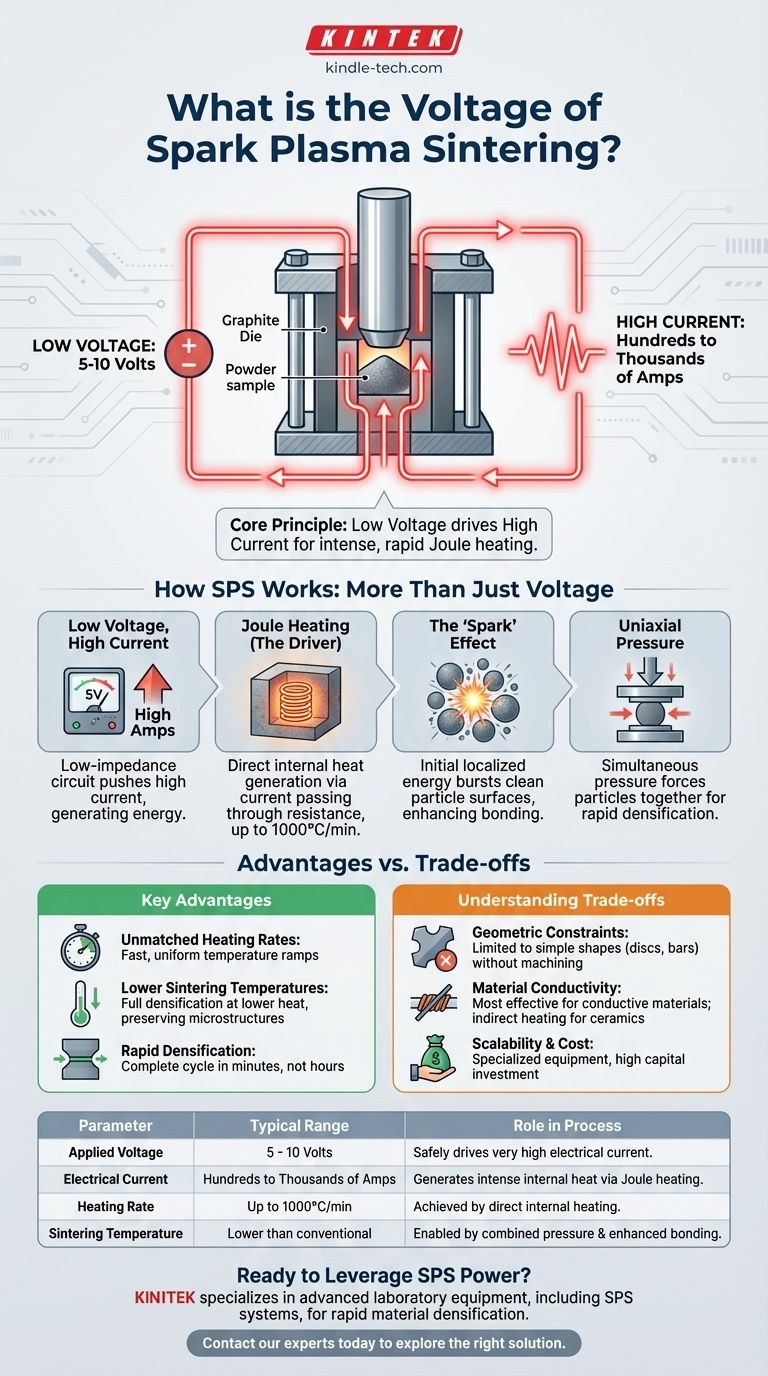

En la Sinterización por Plasma de Chispa (SPS), el voltaje aplicado es típicamente muy bajo, generalmente en el rango de 5 a 10 voltios. Este bajo voltaje se combina con una corriente eléctrica directa o pulsada muy alta, que es el verdadero motor de las capacidades de calentamiento únicas del proceso.

El principio central de la SPS no se trata de alto voltaje, sino de usar bajo voltaje para impulsar de forma segura una alta corriente eléctrica. Esta corriente genera calor rápido, intenso y localizado a través de un fenómeno llamado calentamiento Joule, lo que permite una sinterización más rápida a temperaturas generales más bajas que los métodos convencionales.

Cómo funciona la SPS: es más que solo voltaje

Comprender la Sinterización por Plasma de Chispa requiere mirar más allá del voltaje y centrarse en cómo se utiliza la energía eléctrica. El proceso combina corriente eléctrica, presión y campos térmicos para lograr una densificación rápida de materiales en polvo.

El papel del bajo voltaje, alta corriente

El sistema está diseñado para ser un circuito de baja impedancia. Un bajo voltaje (5-10 V) es suficiente para impulsar una corriente muy alta, a menudo cientos o miles de amperios, a través del troquel de grafito conductor y, en muchos casos, a través del material que se está sinterizando. Esta alta corriente es la fuente de energía que calienta la muestra.

Calentamiento Joule: el impulsor principal

El mecanismo de calentamiento principal en la SPS es el calentamiento Joule. Este es el mismo principio que hace que el elemento de una tostadora brille en rojo. A medida que la alta corriente eléctrica pasa a través del troquel de grafito resistivo y el compacto de polvo, genera calor intenso directamente dentro de la herramienta y la muestra. Esto permite velocidades de calentamiento extremadamente altas, a veces de hasta 1000 °C/min.

La "chispa" en la sinterización por plasma de chispa

El nombre se refiere a la creencia de que en la etapa inicial, pueden formarse descargas de chispa o plasma en los huecos microscópicos entre las partículas de polvo. Se cree que esta explosión de energía localizada limpia las superficies de las partículas al eliminar contaminantes y óxidos. Esta acción de limpieza mejora la unión partícula a partícula y acelera las etapas iniciales de la sinterización.

Presión uniaxial: la pieza final

Simultáneamente con la corriente eléctrica, se aplica una presión mecánica uniaxial a través de punzones. Esta presión fuerza a las partículas a unirse, ayudando al colapso de los poros y promoviendo la deformación plástica del material una vez que se ha calentado. La combinación de superficies de partículas limpias, calentamiento rápido y presión aplicada da como resultado piezas altamente densas en una fracción del tiempo.

Ventajas clave del proceso SPS

El mecanismo único de la SPS proporciona varias ventajas distintas sobre las técnicas de sinterización tradicionales basadas en hornos.

Velocidades de calentamiento inigualables

Debido a que el calor se genera directamente dentro del troquel y la muestra, el sistema no tiene que esperar la transferencia de calor radiante o convectiva. Este calentamiento interno permite rampas de temperatura excepcionalmente rápidas y uniformes.

Temperaturas de sinterización más bajas

La combinación de presión y unión de partículas mejorada por el campo eléctrico a menudo permite la densificación completa a temperaturas varios cientos de grados más bajas de lo requerido por la sinterización convencional. Esto es crucial para preservar microestructuras de grano fino o procesar materiales sensibles a la temperatura.

Densificación rápida

Todo el ciclo de SPS, desde el calentamiento hasta un breve mantenimiento a temperatura y el enfriamiento, a menudo se puede completar en solo unos minutos. Esto acorta drásticamente el tiempo de procesamiento en comparación con las muchas horas requeridas para los métodos tradicionales.

Comprendiendo las compensaciones

Aunque potente, la SPS no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones.

Restricciones geométricas

El uso de una configuración rígida de troquel y punzón uniaxial generalmente limita el proceso a la producción de formas simples, como discos, cilindros y barras rectangulares. Las geometrías complejas y tridimensionales no son factibles sin un mecanizado secundario extenso y costoso.

La conductividad del material importa

La SPS es más efectiva para materiales eléctricamente conductores donde el calentamiento Joule puede ocurrir dentro de la propia muestra. Si bien los materiales no conductores como muchas cerámicas pueden sinterizarse, se calientan indirectamente desde el troquel de grafito conductor, lo que puede conducir a una distribución de temperatura menos uniforme.

Escalabilidad y costo

El equipo de SPS es especializado y representa una inversión de capital significativa en comparación con los hornos convencionales. Además, escalar el proceso para componentes muy grandes puede ser un desafío debido a los inmensos requisitos de corriente y presión.

¿Es la SPS adecuada para su aplicación?

La elección del método de sinterización correcto depende completamente de sus objetivos específicos para las propiedades del material, el volumen de producción y la geometría del componente.

- Si su enfoque principal es el desarrollo rápido de materiales o la creación de prototipos: la SPS es una herramienta excepcional, ya que su velocidad permite una rápida iteración y prueba de nuevas composiciones y microestructuras.

- Si su enfoque principal es preservar características a nanoescala o de grano fino: las bajas temperaturas y los cortos tiempos de sinterización de la SPS son ideales para prevenir el crecimiento de grano.

- Si su enfoque principal es la producción en masa de piezas grandes o de formas complejas: es probable que los métodos convencionales como el prensado y sinterizado o el moldeo por inyección de metal sean más rentables y geométricamente flexibles.

En última instancia, comprender el papel del bajo voltaje y la alta corriente en la SPS le permite aprovechar sus ventajas únicas para las aplicaciones correctas.

Tabla resumen:

| Parámetro | Rango típico en SPS | Función en el proceso |

|---|---|---|

| Voltaje aplicado | 5 - 10 voltios | Impulsa de forma segura una corriente eléctrica muy alta a través del sistema. |

| Corriente eléctrica | Cientos a miles de amperios | Genera calor interno intenso a través del calentamiento Joule. |

| Velocidad de calentamiento | Hasta 1000 °C/min | Logrado por calentamiento interno directo, no por elementos de horno externos. |

| Temperatura de sinterización | A menudo varios cientos de °C más baja que los métodos convencionales | Habilitado por la presión combinada y la unión de partículas mejorada. |

¿Listo para aprovechar el poder de la sinterización por plasma de chispa?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas SPS, para ayudarle a lograr una densificación rápida de materiales con microestructuras de grano fino. Ya sea que se encuentre en el desarrollo de materiales, la creación de prototipos o el procesamiento de compuestos sensibles a la temperatura, nuestra experiencia puede ayudarle a desbloquear las ventajas únicas de la SPS para su aplicación específica.

Analicemos cómo la SPS puede acelerar su investigación y desarrollo. Contacte hoy mismo a nuestros expertos para explorar la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura