En esencia, la deposición química de vapor asistida por plasma (PECVD) es un proceso que utiliza la energía de un plasma para depositar una película delgada de alta calidad sobre un sustrato. El flujo de trabajo comienza introduciendo gases precursores en una cámara de baja presión, donde un campo de radiofrecuencia (RF) enciende el gas en un plasma. Este plasma energético rompe las moléculas de gas en especies químicas reactivas que luego aterrizan en la superficie del sustrato, reaccionan y se acumulan capa por capa para formar la película final.

La clave es que PECVD reemplaza el calor intenso requerido por los métodos de deposición tradicionales con la energía de un plasma. Este cambio fundamental permite la deposición de películas a temperaturas significativamente más bajas, lo que hace posible recubrir materiales sensibles que de otro modo se dañarían por el calor.

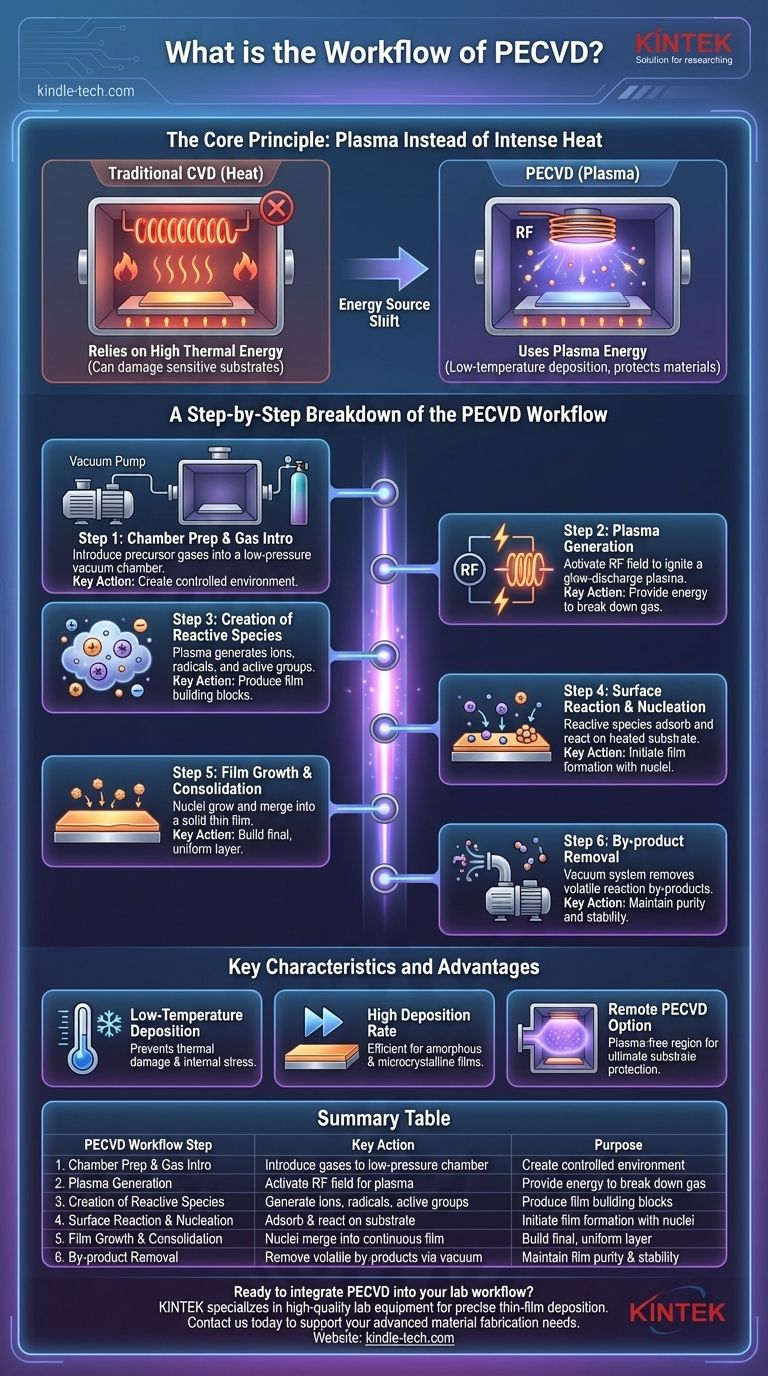

El principio fundamental: plasma en lugar de calor intenso

Para comprender el flujo de trabajo de PECVD, primero debe comprender el problema que resuelve. La clave es su relación con la deposición química de vapor (CVD) tradicional.

La limitación de la CVD tradicional

La CVD tradicional se basa exclusivamente en la energía térmica. Un sustrato se calienta a temperaturas muy altas, lo que proporciona la energía necesaria para descomponer los gases precursores e impulsar las reacciones químicas que forman la película.

Este requisito de alto calor es una limitación significativa, ya que puede dañar sustratos sensibles a la temperatura como componentes electrónicos o plásticos.

La ventaja de PECVD: energía del plasma

PECVD evita la necesidad de calor extremo creando un plasma. El proceso todavía utiliza un sustrato calentado, pero a una temperatura mucho más baja.

Un campo eléctrico de RF energiza los gases precursores, despojando electrones y creando una mezcla de iones, electrones y especies neutras altamente reactivas. Estas partículas energéticas tienen suficiente energía (típicamente 1-10 eV) para romper enlaces químicos e impulsar reacciones sin una alta entrada térmica.

Un desglose paso a paso del flujo de trabajo de PECVD

El proceso PECVD se puede dividir en una serie de pasos bien definidos, todos ellos dentro de una cámara de vacío controlada.

Paso 1: Preparación de la cámara e introducción de gas

Primero, se coloca un sustrato dentro de la cámara de reacción, que luego se bombea a un ambiente de baja presión (típicamente de 50 mtorr a 5 torr).

Una vez que el vacío es estable, se introducen cantidades controladas con precisión de uno o más gases precursores en la cámara.

Paso 2: Generación de plasma

Se activa una fuente de alimentación de RF (generalmente entre 100 kHz y 40 MHz). Esto crea un fuerte campo eléctrico dentro de la cámara.

El campo energiza el gas precursor, haciendo que se descomponga y forme un plasma de descarga luminiscente.

Paso 3: Creación de especies reactivas

Dentro del plasma, las colisiones entre electrones energéticos y moléculas de gas crean una sopa de iones, radicales y otros grupos activos. Estos son los bloques de construcción altamente reactivos para la película.

Paso 4: Reacción superficial y nucleación

Estas especies reactivas se difunden a través de la cámara y se adsorben en la superficie del sustrato calentado.

En la superficie, sufren reacciones químicas para formar el material deseado. Este proceso comienza con la formación de pequeños y estables grupos conocidos como núcleos cristalinos.

Paso 5: Crecimiento y consolidación de la película

Estos núcleos actúan como semillas, creciendo y fusionándose en estructuras más grandes, en forma de isla.

Finalmente, las islas se unen para formar una película delgada continua y sólida en toda la superficie del sustrato.

Paso 6: Eliminación de subproductos

Las reacciones químicas también crean subproductos no deseados. Estos compuestos volátiles se desprenden de la superficie y son eliminados continuamente de la cámara por el sistema de bomba de vacío.

Características y consideraciones clave

El flujo de trabajo único de PECVD da como resultado varias ventajas y características distintas que lo diferencian de otros métodos.

El beneficio principal: deposición a baja temperatura

La capacidad de depositar películas a bajas temperaturas es la característica definitoria de PECVD. Esto evita el daño térmico y reduce el estrés interno causado por un desajuste en la expansión térmica entre la película y el sustrato.

Otra ventaja: alta tasa de deposición

PECVD puede lograr tasas de deposición relativamente altas, lo que es especialmente beneficioso para producir películas amorfas y microcristalinas utilizadas en células solares y transistores de película delgada.

Una variación crítica: PECVD remoto

En algunos casos, el plasma en sí mismo aún puede causar daño a un sustrato altamente sensible. El método PECVD remoto resuelve esto.

En esta variación, el plasma se genera en una cámara separada. Solo las especies reactivas deseadas se extraen y se transportan al sustrato, que permanece en una región libre de plasma, ofreciendo la máxima protección.

Tomar la decisión correcta para su objetivo

Comprender el flujo de trabajo de PECVD le permite decidir si es la herramienta correcta para su aplicación específica.

- Si su objetivo principal es recubrir materiales sensibles a la temperatura: PECVD es la opción ideal, ya que su proceso de baja temperatura evita daños a la electrónica, polímeros y otros sustratos delicados.

- Si su objetivo principal es minimizar el estrés de la película: La naturaleza de baja temperatura de PECVD reduce significativamente el estrés térmico que puede hacer que las películas se agrieten o delaminen.

- Si su objetivo principal es lograr un alto rendimiento para películas amorfas: Las altas tasas de deposición de PECVD lo convierten en una técnica de fabricación eficiente para componentes como paneles solares.

- Si su objetivo principal es la máxima protección del sustrato: Considere PECVD remoto para proteger su material de cualquier interacción directa con el entorno de plasma.

Al sustituir la energía del plasma por calor extremo, PECVD abre nuevas posibilidades para la fabricación avanzada de materiales.

Tabla resumen:

| Paso del flujo de trabajo de PECVD | Acción clave | Propósito |

|---|---|---|

| 1. Preparación de la cámara e introducción de gas | Introducir gases precursores en una cámara de baja presión. | Crear un entorno controlado para la reacción. |

| 2. Generación de plasma | Activar un campo de RF para encender un plasma de descarga luminiscente. | Proporcionar energía para descomponer las moléculas de gas. |

| 3. Creación de especies reactivas | El plasma genera iones, radicales y grupos activos. | Producir los bloques de construcción para la película delgada. |

| 4. Reacción superficial y nucleación | Las especies reactivas se adsorben y reaccionan en el sustrato calentado. | Iniciar la formación de la película con núcleos cristalinos. |

| 5. Crecimiento y consolidación de la película | Los núcleos crecen y se fusionan en una película delgada continua. | Construir la capa de película final y uniforme. |

| 6. Eliminación de subproductos | El sistema de vacío elimina los subproductos volátiles de la reacción. | Mantener la pureza de la película y la estabilidad del proceso. |

¿Listo para integrar PECVD en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la deposición precisa de películas delgadas. Nuestra experiencia garantiza que obtenga las soluciones PECVD adecuadas para recubrir sustratos sensibles a la temperatura como la electrónica y los polímeros, minimizando el estrés y maximizando el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de fabricación de materiales avanzados de su laboratorio. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la técnica de deposición química de vapor asistida por plasma? Permite recubrimientos de película delgada de alta calidad a baja temperatura

- ¿Cómo utiliza el proceso PECVD el plasma para depositar películas delgadas? Logre recubrimientos de alta calidad a bajas temperaturas

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuáles son las ventajas principales del PE-CVD en el encapsulamiento de OLED? Proteja las capas sensibles con deposición de película a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo funciona la Deposición Química de Vapor Mejorada por Radiofrecuencia (RF-PECVD)? Aprenda los Principios Fundamentales

- ¿Cuál es la diferencia entre el óxido LPCVD y el óxido PECVD? Elegir el método de deposición adecuado para su presupuesto térmico